Sebbene produttori specializzati come American Elements siano noti per la produzione di target di sputtering, la domanda più critica è cosa distingue un produttore di alta qualità da un fornitore standard. La produzione di questi componenti è un campo altamente specializzato della scienza dei materiali, dove il successo è definito da un controllo estremo sulla purezza, la densità e la microstruttura del materiale.

La chiave è capire che un target di sputtering non è un semplice pezzo di metallo; è un componente altamente ingegnerizzato. La scelta di un produttore riguarda meno il marchio e più la sua capacità documentata di controllare le precise caratteristiche del materiale che influenzano direttamente la qualità e la consistenza del processo di deposizione del film sottile.

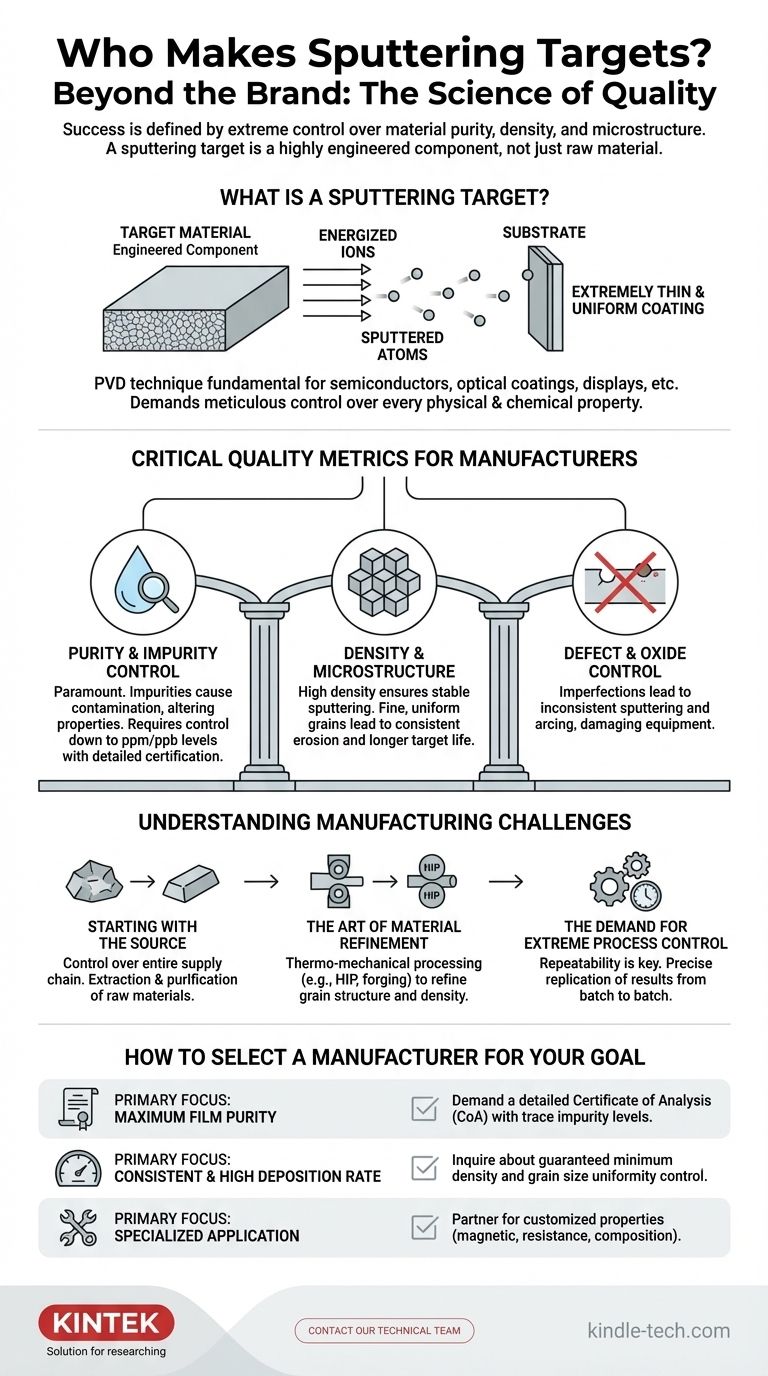

Cos'è un Target di Sputtering?

Una Fondazione della Tecnologia Moderna

Lo sputtering è una tecnica di deposizione fisica da vapore (PVD), un processo scoperto per la prima volta nel XIX secolo e sviluppato per l'uso pratico negli anni '20. In questo processo, un materiale target viene bombardato con ioni energizzati, causando l'espulsione o lo "sputtering" di atomi dalla superficie del target.

Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un rivestimento estremamente sottile e uniforme. Questo metodo è fondamentale per la produzione di semiconduttori, rivestimenti ottici, display e altri prodotti tecnologici avanzati.

Molto Più di una Materia Prima

Un target di sputtering ha requisiti di qualità di ordini di grandezza superiori a quelli dei materiali industriali tradizionali. È un componente ingegnerizzato in cui quasi ogni proprietà fisica e chimica è meticolosamente controllata.

Questo perché anche le minime incongruenze nel target possono tradursi in difetti significativi nel film sottile finale, compromettendo le prestazioni e l'affidabilità del prodotto finale.

Metriche di Qualità Critiche per i Produttori

Purezza e Controllo delle Impurità

La purezza del materiale target è fondamentale. Qualsiasi impurità all'interno del target può essere trasferita al film depositato, causando contaminazione che può alterare le sue proprietà elettriche, ottiche o meccaniche.

Un produttore affidabile deve controllare il contenuto di impurità fino al livello di parti per milione (ppm) o addirittura parti per miliardo (ppb) e fornire una certificazione dettagliata della composizione del proprio materiale.

Densità e Microstruttura

L'alta densità è cruciale per garantire una velocità di sputtering stabile e prevedibile. I target a bassa densità con vuoti o porosità possono portare a una deposizione del film incoerente e all'espulsione di micro-goccioline indesiderate.

Allo stesso modo, la dimensione del grano e l'uniformità della struttura cristallina del target influenzano direttamente l'uniformità con cui il target si erode. La capacità di un produttore di creare grani fini e uniformi assicura una maggiore durata del target e un processo di deposizione più coerente.

Controllo dei Difetti e degli Ossidi

I difetti interni o il contenuto di ossido incontrollato all'interno del materiale target sono punti di fallimento significativi. Queste imperfezioni possono portare a velocità di sputtering incoerenti e ad archi elettrici (arcing)—una scarica elettrica instabile che può danneggiare sia il substrato che l'attrezzatura.

Comprendere le Sfide di Produzione

La Domanda di un Controllo di Processo Estremo

La sfida principale nella produzione di target di sputtering ad alte prestazioni è la ripetibilità. Ottenere la densità e la struttura del grano richieste comporta complessi processi termomeccanici, e un produttore deve essere in grado di replicare questi risultati con precisione da un lotto all'altro.

Iniziare dalla Fonte

Il processo inizia con l'estrazione e la purificazione delle materie prime. Un produttore non può produrre un target puro al 99,999% se inizia con un materiale grezzo contaminato o scarsamente raffinato. Il controllo dell'intera catena di approvvigionamento è un segno distintivo di un fornitore di qualità.

L'Arte della Raffinazione dei Materiali

Attraverso processi come la pressatura isostatica a caldo (HIP), la forgiatura e la laminazione, i produttori raffinano la struttura del grano del materiale. Questo trattamento termomeccanico è ciò che trasforma un semplice lingotto di metallo in un target di sputtering ad alte prestazioni con la densità e l'uniformità desiderate.

Come Selezionare un Produttore per il Tuo Obiettivo

Quando valuti un produttore di target di sputtering, concentrati sulla sua capacità di fornire le specifiche critiche per la tua applicazione.

- Se la tua attenzione principale è la massima purezza del film: Richiedi un Certificato di Analisi (CoA) dettagliato che specifichi i livelli esatti di impurità in traccia.

- Se la tua attenzione principale è una velocità di deposizione costante e elevata: Informati sulla loro densità minima garantita e sul loro processo per controllare l'uniformità della dimensione del grano.

- Se la tua attenzione principale è un'applicazione specializzata: Collabora con un produttore in grado di personalizzare proprietà come la permeabilità magnetica, la resistenza o la composizione per materiali avanzati come le leghe di samario cobalto.

In definitiva, scegliere il produttore giusto significa scegliere un partner tecnico che comprenda e possa controllare la scienza dei materiali alla base del tuo processo.

Tabella Riassuntiva:

| Criterio Chiave di Selezione | Perché è Importante per la Tua Applicazione |

|---|---|

| Purezza del Materiale e Controllo delle Impurità | Garantisce un film sottile privo di contaminazioni, critico per le proprietà elettriche e ottiche. |

| Alta Densità e Microstruttura Uniforme | Garantisce una velocità di sputtering stabile, una deposizione coerente e una maggiore durata del target. |

| Controllo dei Difetti e degli Ossidi | Previene l'arcing e l'instabilità del processo, proteggendo il tuo substrato e le tue apparecchiature. |

| Processo di Produzione Ripetibile | Fornisce coerenza e affidabilità da lotto a lotto per la tua linea di produzione. |

Pronto a ottenere una deposizione di film sottili superiore?

La tua applicazione richiede precisione. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi target di sputtering ingegnerizzati per la massima purezza e consistenza.

Lascia che la nostra esperienza nella scienza dei materiali diventi il tuo vantaggio. Contatta oggi il nostro team tecnico per discutere le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura