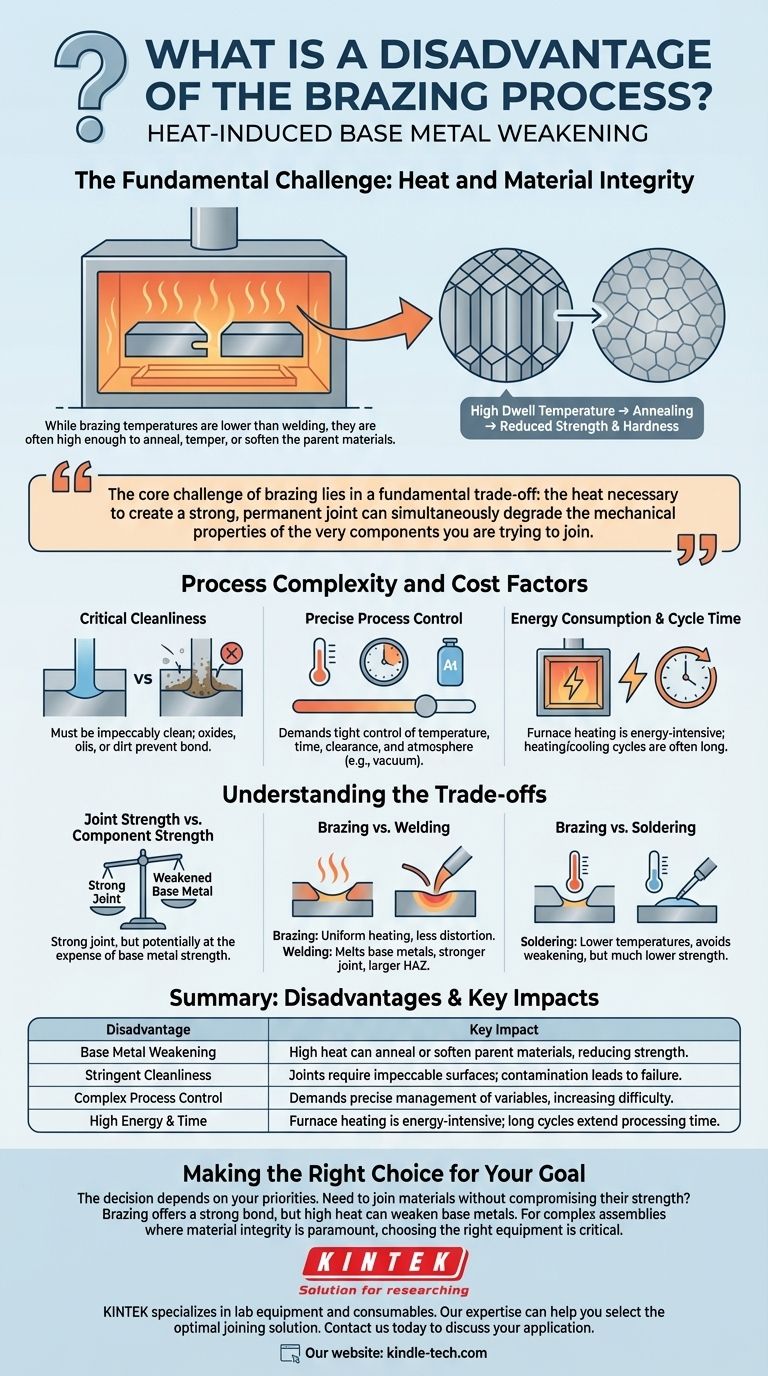

Uno svantaggio principale del processo di brasatura è il potenziale che l'alto calore richiesto indebolisca o alteri negativamente le proprietà metallurgiche dei metalli di base che vengono uniti. Sebbene le temperature di brasatura siano inferiori a quelle di saldatura, sono spesso abbastanza alte da ricuocere, rinvenire o ammorbidire i materiali di base, il che può compromettere la resistenza complessiva dell'assemblaggio finito.

La sfida fondamentale della brasatura risiede in un compromesso fondamentale: il calore necessario per creare un giunto forte e permanente può contemporaneamente degradare le proprietà meccaniche dei componenti che si stanno cercando di unire.

La Sfida Fondamentale: Calore e Integrità del Materiale

Per comprendere gli svantaggi, dobbiamo prima esaminare come funziona il processo. La brasatura si basa sul calore per ottenere un legame, e questo calore ha delle conseguenze.

Come Funziona la Brasatura

La brasatura utilizza un metallo d'apporto (una lega con un punto di fusione inferiore rispetto ai metalli di base) per unire due superfici strettamente accoppiate. L'assemblaggio viene riscaldato a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei metalli di base.

Il metallo d'apporto fuso viene quindi aspirato nello spazio tra i componenti tramite azione capillare, creando un legame metallurgico forte e permanente al raffreddamento.

La Conseguenza Non Intenzionale: Riduzione della Durezza del Materiale

Il problema chiave è che questa temperatura richiesta, nota come temperatura di mantenimento, è spesso abbastanza alta da agire come un processo di trattamento termico sui materiali di base.

Per molti metalli, specialmente quelli che sono stati induriti tramite incrudimento o trattamenti termici precedenti, questa esposizione ad alte temperature può causare la ricottura, un processo che ammorbidisce il metallo e ne riduce la resistenza e la durezza.

Complessità del Processo e Fattori di Costo

Oltre al problema principale dell'ammorbidimento del materiale, la brasatura presenta diverse altre sfide pratiche che contribuiscono al suo costo e alla sua difficoltà complessivi.

L'Esigenza Critica di Pulizia

I giunti brasati sono estremamente sensibili alla contaminazione. Affinché il metallo d'apporto scorra correttamente e si leghi ai metalli di base, le superfici devono essere impeccabilmente pulite.

Qualsiasi ossido, olio o sporco impedirà l'azione capillare e comporterà un giunto debole o fallito. Ciò richiede fasi di pre-pulizia intensive e spesso costose.

Il Controllo Preciso del Processo Non È Negoziabile

La brasatura non è un processo indulgente. Richiede un controllo rigoroso dei parametri essenziali, tra cui temperatura, tempo, gioco del giunto e atmosfera (ad esempio, nella brasatura sottovuoto).

La mancata gestione precisa di queste variabili può portare a un riempimento incompleto del giunto, all'erosione del metallo di base o ad altri difetti critici. Questo elevato requisito tecnico ne aumenta la complessità.

Consumo Energetico e Tempo Ciclo

Riscaldare un intero assemblaggio alla temperatura di brasatura, spesso eseguito in un forno, è un processo ad alta intensità energetica.

Inoltre, i cicli di riscaldamento e raffreddamento controllato possono essere piuttosto lunghi, estendendo il tempo di lavorazione complessivo e limitando la produttività rispetto a metodi di giunzione più rapidi come la saldatura a punti.

Comprendere i Compromessi

Nessun processo di giunzione è perfetto. Gli svantaggi della brasatura devono essere valutati rispetto ai suoi vantaggi unici per prendere una decisione informata.

Resistenza del Giunto vs. Resistenza del Componente

Il compromesso principale è chiaro: si ottiene un giunto forte, pulito e continuo, ma potenzialmente a scapito della resistenza originale dei metalli di base. Ciò è diverso dai fissaggi meccanici, che non alterano affatto il materiale.

Brasatura vs. Saldatura

La saldatura fonde i metalli di base stessi, creando spesso un giunto più forte ma causando anche una significativa sollecitazione localizzata, distorsione e una zona termicamente alterata (ZTA) più ampia che può anch'essa indebolire il materiale. Il riscaldamento uniforme della brasatura spesso si traduce in molta meno distorsione, un vantaggio chiave per assemblaggi complessi o di precisione.

Brasatura vs. Saldobrasatura (Stagnatura)

La saldobrasatura è un processo simile ma utilizza temperature molto più basse e metalli d'apporto a resistenza inferiore. Evita il problema di indebolire i metalli di base ma produce un giunto con una resistenza meccanica significativamente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la brasatura dipende interamente dalle priorità e dai vincoli specifici del tuo progetto.

- Se la tua priorità principale è la massima resistenza del componente: Devi tenere conto del potenziale ammorbidimento indotto dal calore dei metalli di base o scegliere un processo di giunzione alternativo a bassa temperatura.

- Se la tua priorità principale è unire forme complesse con distorsione minima: La brasatura è un'ottima scelta, ma devi essere preparato per i rigorosi controlli di processo e i requisiti di pulizia.

- Se la tua priorità principale è creare giunti a tenuta stagna e continui: La brasatura offre prestazioni superiori rispetto ai fissaggi meccanici, giustificando la sua maggiore complessità di processo.

Comprendendo questi compromessi intrinseci, puoi determinare con sicurezza se la brasatura è la soluzione ottimale per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Indebolimento del Metallo di Base | L'alto calore di brasatura può ricuocere o ammorbidire i materiali di base, riducendone la resistenza e la durezza originali. |

| Pulizia Rigorosa | I giunti richiedono superfici impeccabilmente pulite; qualsiasi contaminazione porta a legami deboli o falliti. |

| Controllo Complesso del Processo | Richiede una gestione precisa di temperatura, tempo e atmosfera, aumentando la difficoltà tecnica. |

| Energia e Tempo Elevati | Il riscaldamento in forno è ad alta intensità energetica e i cicli di raffreddamento controllato estendono il tempo di lavorazione. |

Hai bisogno di unire materiali senza comprometterne la resistenza?

La brasatura offre un legame forte e pulito, ma il suo alto calore può indebolire i metalli di base. Per gli assemblaggi complessi in cui l'integrità del materiale è fondamentale, la scelta dell'attrezzatura e del processo giusto è critica.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare la soluzione di giunzione ottimale per i tuoi materiali specifici e gli obiettivi del progetto, garantendo prestazioni e affidabilità.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come possiamo supportare il tuo successo. Contattaci tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali