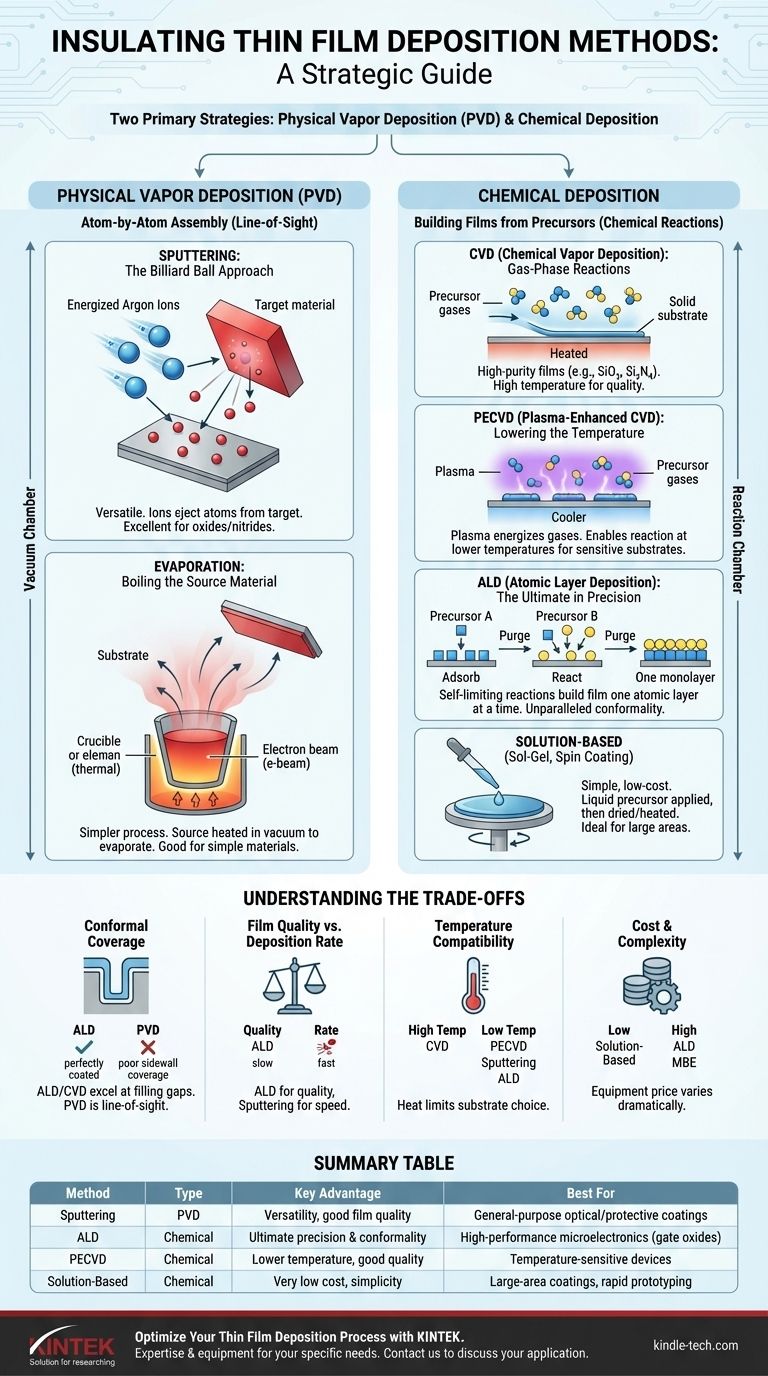

Per depositare film sottili isolanti, gli ingegneri utilizzano una serie di tecniche, ma esse rientrano principalmente in due categorie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica. I metodi comuni per gli isolanti includono sputtering ed evaporazione (dalla famiglia PVD), nonché Deposizione Chimica da Vapore (CVD), CVD potenziata al plasma (PECVD) e Deposizione di Strati Atomici (ALD) dalla famiglia chimica. Il metodo specifico scelto dipende interamente dalla qualità del film richiesta, dal materiale da depositare e dal budget del progetto.

La sfida centrale non è trovare un metodo, ma selezionare quello giusto. La scelta è un compromesso strategico tra velocità di deposizione, qualità del film, sensibilità alla temperatura e costo, senza che un singolo metodo sia universalmente superiore.

Le Due Principali Strategie di Deposizione

Quasi tutte le tecniche di deposizione di film sottili possono essere classificate come fisiche o chimiche. Comprendere questa distinzione è il primo passo per scegliere il processo corretto per il tuo strato isolante.

Deposizione Fisica da Vapore (PVD): Assemblaggio Atomo per Atomo

I metodi PVD comportano la trasformazione fisica di un materiale sorgente solido in vapore all'interno di una camera a vuoto. Questo vapore poi viaggia e si condensa sul substrato target, formando il film sottile.

Questi metodi sono "a linea di vista", il che significa che gli atomi viaggiano in linea retta dalla sorgente al substrato.

Sputtering: L'Approccio della Palla da Biliardo

Lo sputtering è una tecnica PVD altamente versatile. Utilizza un gas energizzato (tipicamente argon) per creare un plasma, i cui ioni bombardano un "bersaglio" solido del materiale isolante desiderato.

Questo bombardamento espelle atomi dal bersaglio come palle da biliardo, che poi si depositano sul substrato. Lo sputtering è eccellente per depositare un'ampia gamma di materiali, inclusi ossidi e nitruri, che sono isolanti comuni.

Evaporazione Termica ed E-Beam: Bollire il Materiale Sorgente

L'evaporazione è un processo PVD più semplice in cui il materiale sorgente viene riscaldato sotto vuoto fino a quando non evapora o sublima. Il vapore risultante ricopre il substrato.

Il riscaldamento può essere effettuato con un elemento resistivo (evaporazione termica) o un fascio di elettroni ad alta energia (evaporazione e-beam). Sebbene efficace per materiali semplici, può essere difficile controllare la composizione di isolanti complessi.

Deposizione Chimica: Costruire Film da Precursori

Invece di utilizzare una sorgente solida, i metodi di deposizione chimica introducono gas o liquidi precursori in una camera di reazione. Le reazioni chimiche avvengono quindi sulla superficie del substrato, costruendo il film molecola per molecola.

Deposizione Chimica da Vapore (CVD): Reazioni in Fase Gassosa

La CVD è un cavallo di battaglia dell'industria dei semiconduttori per la creazione di film isolanti ad alta purezza come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

In questo processo, i gas precursori scorrono su un substrato riscaldato, innescando una reazione chimica che lascia un film solido. Le alte temperature richieste spesso portano a un'eccellente qualità del film.

CVD Potenziata al Plasma (PECVD): Abbassare la Temperatura

La PECVD è una variante della CVD che utilizza un plasma per energizzare i gas precursori. Ciò consente alla reazione chimica di avvenire a temperature molto più basse.

Questo è fondamentale quando si depositano film su substrati che non possono sopportare l'alto calore della CVD tradizionale, come plastiche o wafer semiconduttori completamente elaborati.

Deposizione di Strati Atomici (ALD): Il Massimo della Precisione

L'ALD offre il massimo livello di controllo possibile. Costruisce il film un singolo strato atomico alla volta attraverso una sequenza di reazioni chimiche auto-limitanti.

Questo metodo fornisce un'uniformità senza precedenti e la capacità di rivestire perfettamente strutture tridimensionali altamente complesse. Tuttavia, è significativamente più lento e più costoso di altre tecniche.

Metodi Basati su Soluzione (Sol-Gel, Spin Coating)

Metodi chimici più semplici come sol-gel, dip coating e spin coating comportano l'applicazione di un precursore chimico liquido sul substrato. Il film viene quindi formato facendo ruotare il substrato per creare uno strato uniforme e quindi asciugandolo o riscaldandolo.

Questi metodi sono a basso costo e ideali per applicazioni su grandi aree o prototipazione rapida dove la precisione massima non è la preoccupazione principale.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede di bilanciare fattori contrastanti. Ciò che rende un processo ideale per un'applicazione specifica lo rende inadatto per un'altra.

Copertura Conforme: Riempire gli Spazi

La copertura conforme si riferisce alla capacità di un film di rivestire topografie complesse e non piatte con uno spessore uniforme.

I metodi chimici come la CVD e in particolare l'ALD eccellono qui perché i gas precursori possono raggiungere ogni angolo e fessura. I metodi PVD, essendo a linea di vista, faticano a rivestire efficacemente pareti laterali e trincee.

Qualità del Film vs. Tasso di Deposizione

C'è quasi sempre un compromesso tra qualità e velocità. L'ALD produce film quasi perfetti ma è estremamente lenta.

Lo sputtering e l'evaporazione offrono tassi di deposizione molto più elevati ma possono risultare in film con purezza inferiore o più difetti strutturali rispetto alla CVD ad alta temperatura.

Temperatura e Compatibilità del Substrato

Il calore richiesto per un processo di deposizione può limitare la scelta del substrato.

La CVD ad alta temperatura produce film eccellenti ma può danneggiare componenti elettronici sensibili o substrati polimerici. In questi casi, sono necessari processi a bassa temperatura come PECVD, sputtering o ALD.

Costo e Complessità

L'attrezzatura per la deposizione varia drasticamente nel prezzo. Il sol-gel o lo spin coating possono essere eseguiti con semplici attrezzature da laboratorio.

Al contrario, i sistemi per ALD o Epitassia a Fascio Molecolare (MBE) sono altamente complessi e rappresentano un investimento di capitale significativo, riservato alle applicazioni più esigenti.

Selezione del Metodo Giusto per il Tuo Isolante

La tua scelta dovrebbe essere guidata dal tuo obiettivo finale. Abbina le capacità del processo ai requisiti tecnici e di budget specifici del tuo progetto.

- Se il tuo obiettivo principale sono i microelettronici ad alte prestazioni: Usa ALD per ossidi di gate perfetti e conformi o PECVD per prestazioni bilanciate su dispositivi sensibili alla temperatura.

- Se il tuo obiettivo principale sono i rivestimenti ottici per uso generale o gli strati protettivi: Usa lo sputtering per la sua versatilità, la buona qualità del film e la ragionevole velocità di deposizione.

- Se il tuo obiettivo principale sono i rivestimenti su grandi aree o la prototipazione rapida: Usa metodi basati su soluzione come spin coating o sol-gel per il loro costo estremamente basso e la semplicità.

In definitiva, la selezione del metodo di deposizione corretto è una decisione ingegneristica strategica basata su una chiara comprensione dei vincoli e degli obiettivi unici del tuo progetto.

Tabella Riepilogativa:

| Metodo | Tipo | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Sputtering | PVD | Versatilità, buona qualità del film | Rivestimenti ottici/protettivi per uso generale |

| ALD (Deposizione di Strati Atomici) | Chimico | Massima precisione e conformità | Microelettronica ad alte prestazioni (ossidi di gate) |

| PECVD (CVD Potenziata al Plasma) | Chimico | Temperatura più bassa, buona qualità | Dispositivi sensibili alla temperatura (es. su wafer processati) |

| Basato su Soluzione (Spin Coating) | Chimico | Costo molto basso, semplicità | Rivestimenti su grandi aree, prototipazione rapida |

Ottimizza il Tuo Processo di Deposizione di Film Sottili con KINTEK

Scegliere il metodo di deposizione giusto è fondamentale per il successo del tuo progetto. Che tu richieda la massima precisione dell'ALD per applicazioni avanzate di semiconduttori, la versatilità dello sputtering per la ricerca e sviluppo, o l'efficienza in termini di costi dei metodi basati su soluzione, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

I nostri specialisti possono aiutarti a navigare i compromessi tra qualità del film, tasso di deposizione e costo per identificare la soluzione perfetta per i tuoi requisiti di film sottili isolanti.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire come le attrezzature da laboratorio e i materiali di consumo di KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali