Per ottenere la massima durezza possibile nell'acciaio, il processo più efficace è la tempra. Questo comporta il riscaldamento dell'acciaio a una temperatura molto elevata (tipicamente oltre i 900°C) e poi il suo raffreddamento con estrema rapidità. Questo raffreddamento rapido, o tempra, blocca la struttura interna dell'acciaio in uno stato molto duro e fragile.

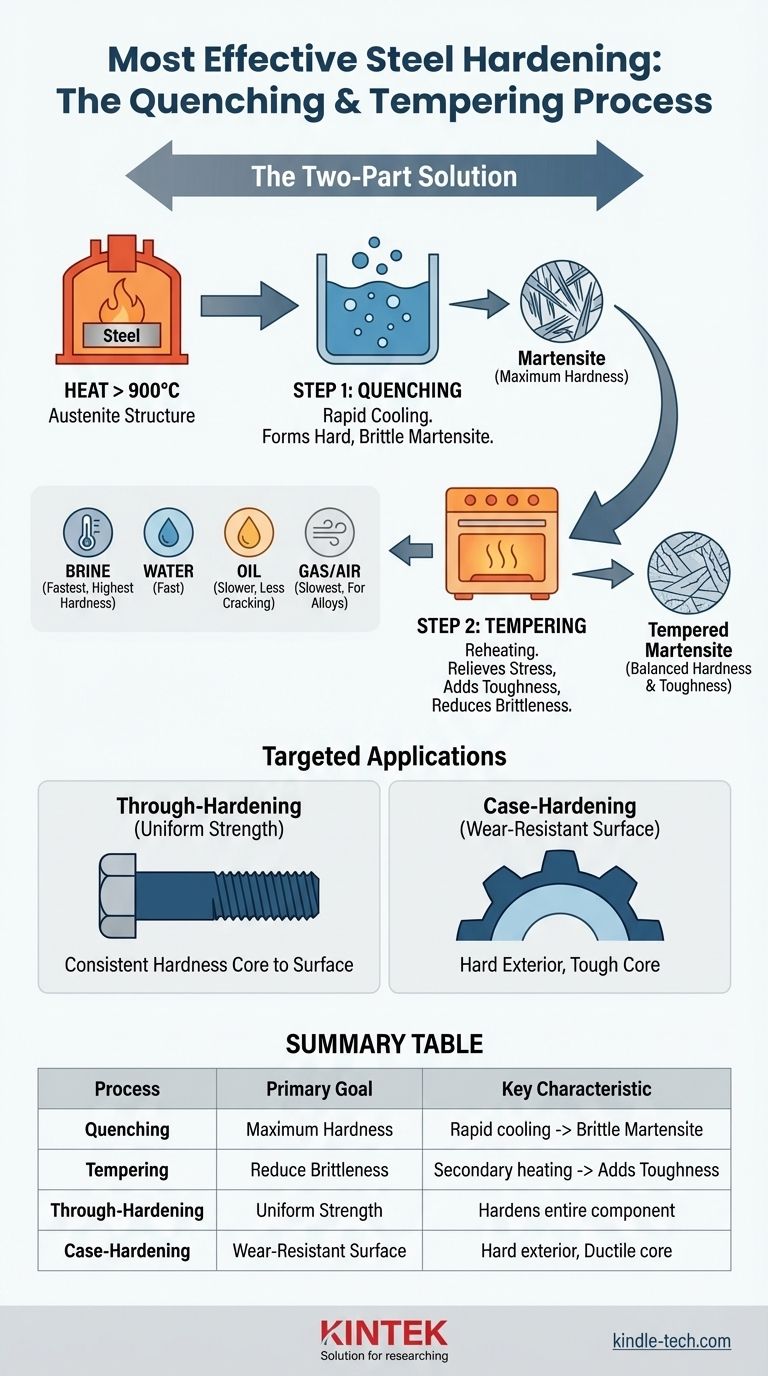

Il metodo più efficace per temprare l'acciaio non è un singolo passaggio, ma un processo in due parti: la tempra per la massima durezza, seguita dal rinvenimento per ridurre la fragilità e aggiungere la necessaria tenacità. L'approccio giusto dipende interamente dal fatto che sia necessario che l'intera parte sia dura o solo la superficie.

Il Principio Fondamentale: Come Funziona la Tempra

Per comprendere la tempra, devi vederla come un processo di trasformazione controllata. Stiamo fondamentalmente cambiando la struttura cristallina interna dell'acciaio per ottenere le proprietà meccaniche desiderate.

La Fase Critica di Riscaldamento

Il percorso verso la durezza inizia con il calore. L'acciaio viene riscaldato al di sopra della sua "temperatura critica superiore", un punto in cui la sua struttura cristallina interna si trasforma in una forma chiamata austenite, che può dissolvere il carbonio.

Senza raggiungere questa temperatura, una tempra completa e uniforme è impossibile da ottenere.

La Trasformazione della Tempra

Una volta che l'acciaio è completamente austenitico, viene rapidamente raffreddato o "temprato". Questo improvviso calo di temperatura non dà alla struttura cristallina il tempo di tornare al suo stato normale più morbido.

Invece, forza il carbonio in una struttura altamente sollecitata, aghiforme, chiamata martensite. È la formazione della martensite che è direttamente responsabile del drammatico aumento di durezza e resistenza dell'acciaio.

Il Ruolo dei Mezzi di Tempra

La velocità di raffreddamento è la variabile più critica in questo processo, ed è controllata dal mezzo di tempra.

- La salamoia (acqua salata) offre la velocità di raffreddamento più rapida, portando alla massima durezza potenziale ma anche al maggior rischio di distorsione o cricche.

- L'acqua è leggermente meno severa della salamoia ma fornisce comunque una tempra molto rapida per un'elevata durezza.

- L'olio raffredda molto più lentamente, riducendo il rischio di cricche e rendendolo adatto a forme più complesse o a certi acciai legati.

- Il gas o l'aria forniscono la tempra più lenta, tipicamente utilizzata per specifici acciai per utensili altamente legati che si induriscono efficacemente con meno shock termico.

Tempra a Cuore vs. Cementazione

Sebbene la tempra sia il meccanismo centrale, la sua applicazione può essere mirata in due modi distinti, a seconda dello scopo del componente.

Tempra a Cuore: Resistenza Uniforme

La tempra a cuore, spesso chiamata "tempra neutra", applica il processo di tempra e rinvenimento all'intero componente.

L'obiettivo è raggiungere un livello costante di durezza e resistenza dalla superficie fino al nucleo. Questo è essenziale per le parti che subiscono elevate sollecitazioni in tutto il loro volume, come bulloni strutturali o molle.

Cementazione: Una Superficie Resistente all'Usura

La cementazione, che include processi come la carburazione, è fondamentalmente diversa. Indurisce solo la superficie esterna, o "strato", dell'acciaio.

Questo crea una parte con due vantaggi distinti: un esterno molto duro e resistente all'usura e un nucleo più morbido, più duttile e più tenace. Questo è ideale per componenti come gli ingranaggi, che devono resistere all'usura superficiale pur assorbendo gli urti senza fratturarsi.

Comprendere i Compromessi Critici

Ottenere la durezza non è mai senza conseguenze. Gli ingegneri e i tecnici più efficaci comprendono i compromessi intrinseci coinvolti nel trattamento termico.

Durezza vs. Fragilità

La struttura martensitica creata dalla tempra è estremamente dura, ma è anche molto fragile, proprio come il vetro. Una parte in acciaio completamente temprata e non rinvenuta è spesso troppo fragile per qualsiasi applicazione pratica e può frantumarsi sotto un forte impatto.

La Necessità del Rinvenimento

Ecco perché la tempra è quasi sempre seguita dal rinvenimento. Il rinvenimento è un processo di riscaldamento secondario, eseguito a una temperatura molto più bassa, che allevia le tensioni interne all'interno della martensite.

Questo processo riduce parte della durezza ma, cosa cruciale, elimina l'estrema fragilità e aggiunge tenacità — la capacità di deformarsi o assorbire energia senza fratturarsi. Controllando attentamente la temperatura di rinvenimento, è possibile raggiungere un preciso equilibrio tra durezza e tenacità.

Il Rischio di Distorsione

Raffreddare rapidamente una parte da oltre 900°C è un processo termico violento. Questo shock può causare la deformazione, la distorsione o, nei casi peggiori, la rottura del componente. La scelta del mezzo di tempra e la geometria della parte sono fattori critici nella gestione di questo rischio.

Fare la Scelta Giusta per la Tua Applicazione

Il processo "più efficace" è quello che meglio si adatta ai requisiti finali del componente.

- Se il tuo obiettivo principale è la massima resistenza e durezza in tutto il componente: Un processo di tempra a cuore seguito da un rinvenimento attentamente controllato è l'approccio corretto.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo ammortizzante e più tenace: Un processo di cementazione è la scelta superiore e più efficace.

In definitiva, la scelta di un trattamento termico riguarda il raggiungimento dell'equilibrio ottimale delle proprietà, trasformando un semplice pezzo di acciaio in un componente progettato per le prestazioni.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Caratteristica Chiave |

|---|---|---|

| Tempra | Massima Durezza | Il raffreddamento rapido crea martensite dura e fragile. |

| Rinvenimento | Ridurre la Fragilità | Il riscaldamento secondario aggiunge tenacità e allevia le tensioni. |

| Tempra a Cuore | Resistenza Uniforme | Indurisce l'intero componente per applicazioni ad alto stress. |

| Cementazione | Superficie Resistente all'Usura | Esterno duro con un nucleo tenace e duttile (es. per ingranaggi). |

Pronto a Temprare i Tuoi Componenti in Acciaio con Precisione?

Scegliere il giusto trattamento termico è fondamentale per le prestazioni e la longevità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per test e analisi dei materiali, aiutandoti a perfezionare processi come la tempra e il rinvenimento. Le nostre soluzioni ti assicurano di raggiungere il perfetto equilibrio tra durezza e tenacità per la tua specifica applicazione.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come possiamo supportare le esigenze di scienza dei materiali del tuo laboratorio e aiutarti a progettare componenti per prestazioni superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici