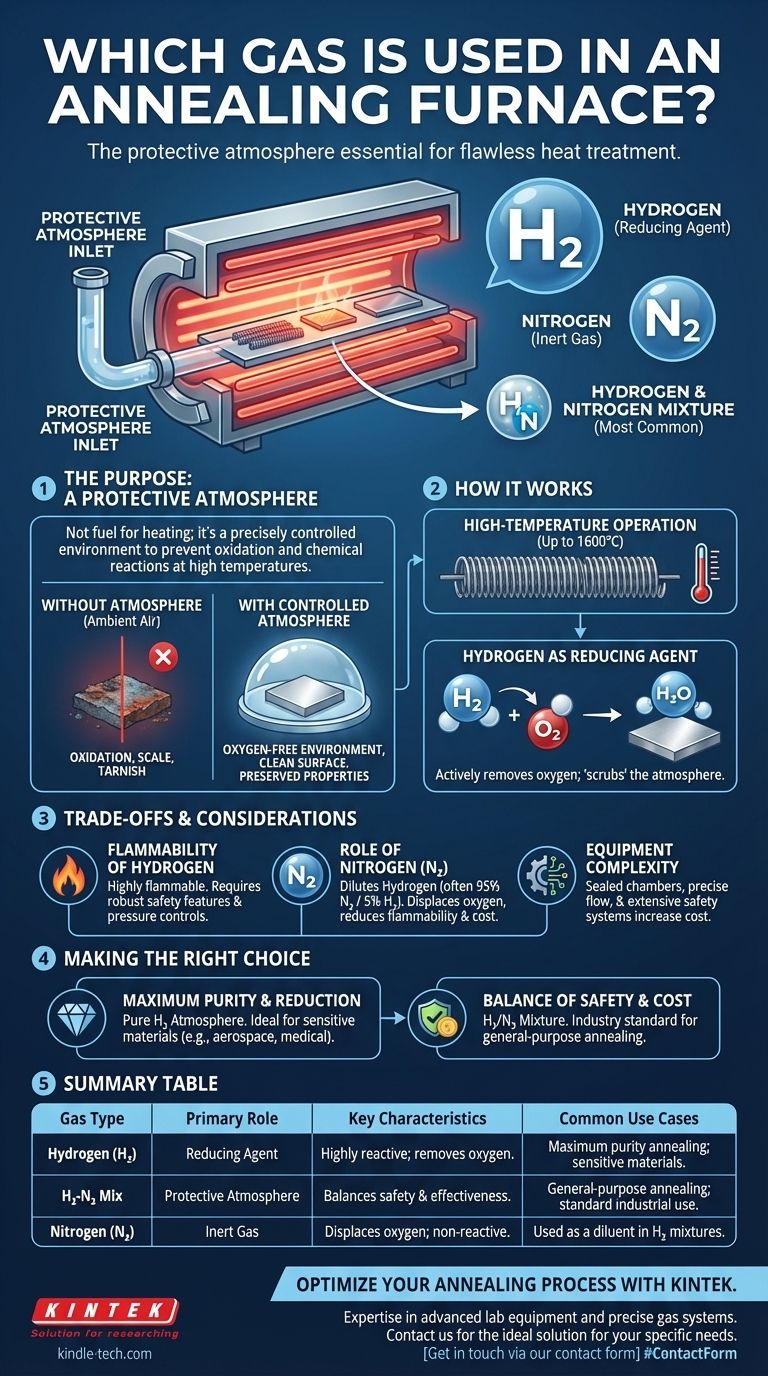

Il gas principale utilizzato in questo tipo di trattamento termico specializzato è l'idrogeno, o più comunemente, una miscela controllata di idrogeno e azoto. Questa combinazione funge da atmosfera protettiva, essenziale per il processo di ricottura.

Il gas in un forno di ricottura non è un combustibile per il riscaldamento; è un'atmosfera protettiva controllata con precisione. Il suo scopo principale è prevenire l'ossidazione e altre reazioni chimiche indesiderate sulla superficie del materiale ad alte temperature.

Lo Scopo di un'Atmosfera Controllata

Perché è Necessaria un'Atmosfera

Quando i metalli e altri materiali vengono riscaldati alle alte temperature richieste per la ricottura, diventano altamente reattivi. Se esposti all'aria ambiente, l'ossigeno causerebbe rapidamente ossidazione, formando uno strato di scaglia o ossidazione sulla superficie.

Questa ossidazione può compromettere le dimensioni, la finitura superficiale e le proprietà meccaniche del materiale, vanificando lo scopo del processo di ricottura stesso.

L'Idrogeno come Agente Riducente

Un forno di ricottura a idrogeno utilizza idrogeno puro o una miscela idrogeno-azoto (spesso chiamata gas di formazione) per creare un ambiente privo di ossigeno.

L'idrogeno è un potente agente riducente. Ciò significa che cerca attivamente e reagisce con qualsiasi ossigeno presente all'interno del forno, "ripulendo" efficacemente l'atmosfera e impedendo al pezzo di ossidarsi.

Meccanica di un Forno di Ricottura a Idrogeno

Funzionamento ad Alta Temperatura

Questi forni sono progettati per temperature estreme. Spesso utilizzano filo di molibdeno come elemento riscaldante, che ha un punto di fusione di 2630℃, consentendo al forno di raggiungere temperature operative fino a 1600℃.

Controllo Ambientale di Precisione

L'intero sistema è progettato per mantenere l'integrità dell'atmosfera protettiva. Ciò include un involucro metallico sigillato per l'ermeticità, controlli di temperatura precisi (spesso con una precisione di ±1℃) e controllo automatico della pressione sia per i sistemi di gas che per quelli di raffreddamento ad acqua.

Ampie Applicazioni Industriali

La capacità di trattare termicamente i materiali senza ossidazione è fondamentale in molti campi avanzati. Questi forni sono utilizzati per la sinterizzazione di ceramiche, la brasatura, la metallizzazione e la ricottura di parti metalliche di alto valore per le industrie aerospaziale, medica ed elettronica.

Comprendere i Compromessi e le Considerazioni

Infiammabilità dell'Idrogeno

L'idrogeno è un gas altamente infiammabile. Questo rischio intrinseco è la considerazione più significativa quando si utilizzano questi forni. I sistemi moderni sono dotati di ampie caratteristiche di sicurezza, inclusi robusti controlli di pressione e sistemi automatizzati, per gestire efficacemente questo rischio.

Il Ruolo dell'Azoto

Per mitigare l'infiammabilità e ridurre i costi operativi, l'idrogeno puro viene spesso diluito con azoto. Una miscela comune è 5% idrogeno e 95% azoto.

L'azoto è un gas inerte, il che significa che non reagisce con il materiale in trattamento. Serve a spostare l'ossigeno mentre la quantità minore di idrogeno fornisce la necessaria azione riducente per eliminare qualsiasi ossigeno residuo.

Complessità e Costo delle Apparecchiature

A causa della necessità di camere sigillate, controlli precisi del flusso di gas e ampi sistemi di sicurezza, i forni di ricottura a idrogeno sono significativamente più complessi e costosi dei forni standard che operano all'aria aperta.

Fare la Scelta Giusta per il Tuo Processo

La composizione specifica del gas di cui hai bisogno dipende direttamente dal materiale e dal risultato desiderato.

- Se la tua priorità principale è la massima purezza e la riduzione degli ossidi: Un'atmosfera di idrogeno puro fornisce l'ambiente riducente più aggressivo, ideale per i materiali più sensibili.

- Se la tua priorità principale è la ricottura per uso generale con un equilibrio tra sicurezza e costo: Una miscela idrogeno-azoto è lo standard industriale, offrendo un'eccellente protezione dall'ossidazione con un rischio di infiammabilità ridotto.

In definitiva, la scelta dell'atmosfera protettiva corretta è una decisione critica che influenza direttamente la qualità e l'integrità del prodotto finale.

Tabella Riassuntiva:

| Tipo di Gas | Ruolo Principale | Caratteristiche Chiave | Casi d'Uso Comuni |

|---|---|---|---|

| Idrogeno (H₂) | Agente Riducente | Altamente reattivo; rimuove l'ossigeno; previene l'ossidazione. | Ricottura per massima purezza; materiali sensibili. |

| Miscela Idrogeno-Azoto | Atmosfera Protettiva | Bilancia sicurezza ed efficacia; riduce l'infiammabilità. | Ricottura per uso generale; uso industriale standard. |

| Azoto (N₂) | Gas Inerte | Sposta l'ossigeno; non reattivo. | Usato come diluente nelle miscele di idrogeno. |

Ottimizza il tuo processo di ricottura con la giusta atmosfera protettiva. La qualità del tuo prodotto finale dipende da un controllo ambientale preciso. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni di ricottura ad alte prestazioni e i sistemi di gas necessari. I nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali, che si tratti di componenti aerospaziali, dispositivi medici o elettronica. Contattaci oggi per discutere le tue esigenze specifiche e garantire risultati impeccabili. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché un forno ad alta temperatura con protezione di gas argon è preferito per la sinterizzazione di particelle di solfuro?

- Quali condizioni forniscono i forni ad atmosfera ad alta temperatura per il rGO? Ottimizza il tuo processo di riduzione del grafene

- Qual è il punto di rugiada di un forno di sinterizzazione? Una chiave per prevenire l'ossidazione e garantire la qualità

- Perché l'argon viene utilizzato nei forni? Per proteggere i materiali dall'ossidazione ad alte temperature

- Perché è richiesto un forno ad alta temperatura con protezione a gas inerte per l'invecchiamento termico dell'acciaio inossidabile?

- Come una fornace di ricottura con atmosfera di idrogeno (H2) modifica le caratteristiche elettromagnetiche del MXene? Sbloccare il ferromagnetismo

- Perché il forno usa l'azoto? Prevenire l'ossidazione per una lavorazione impeccabile ad alta temperatura

- Qual è la necessità di mantenere un flusso continuo di gas azoto? Proteggere l'integrità del nanocomposito argento/ossido di zinco