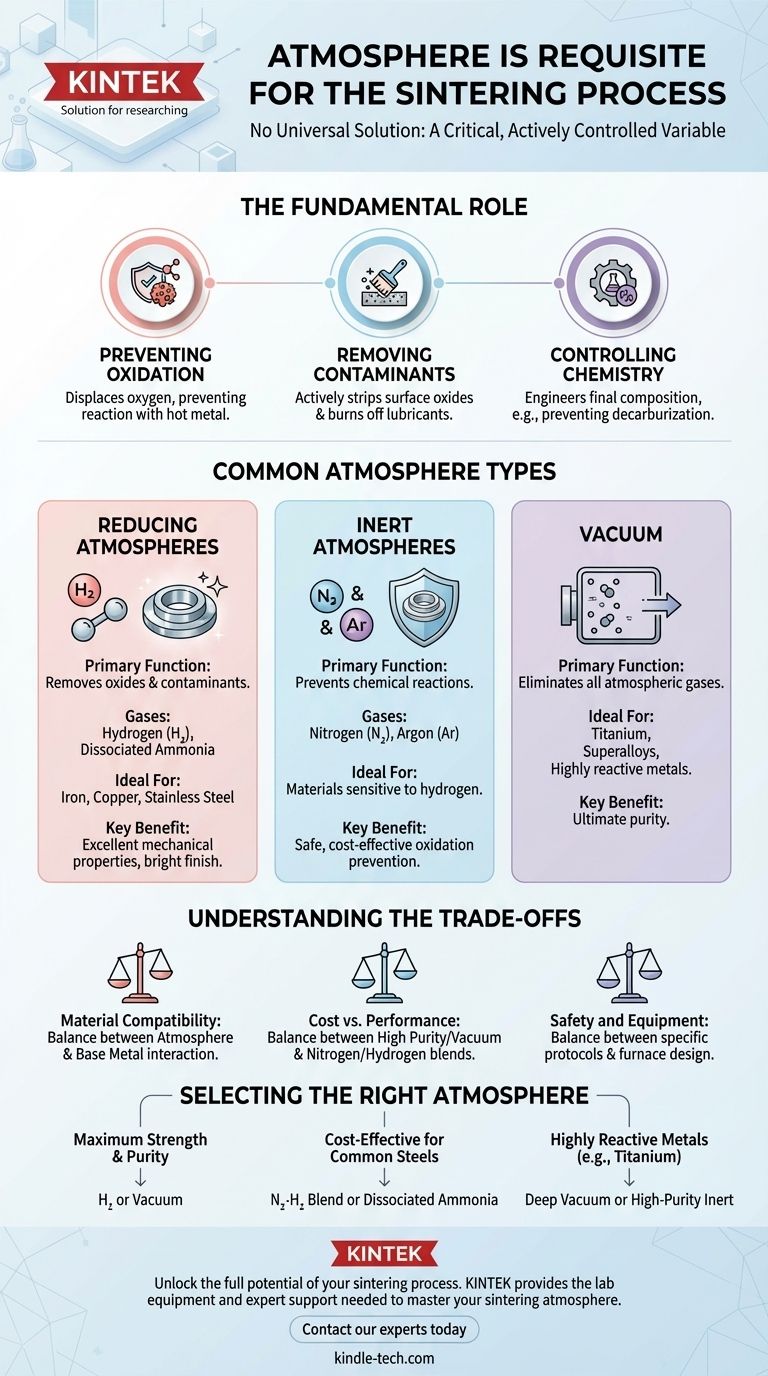

Non esiste un'unica atmosfera universale per la sinterizzazione. Al contrario, l'atmosfera è una variabile critica e attivamente controllata, selezionata in base allo specifico materiale in polvere utilizzato e alle proprietà desiderate del componente finale. La scelta varia da gas chimicamente reattivi come l'idrogeno ad ambienti inerti o persino al vuoto, ognuno dei quali svolge uno scopo distinto nel processo ad alta temperatura.

Il ruolo principale di un'atmosfera di sinterizzazione non è semplicemente quello di circondare il pezzo, ma di controllare attivamente le reazioni chimiche sulle superfici delle particelle. Un'atmosfera attentamente scelta previene l'ossidazione distruttiva e rimuove i contaminanti, assicurando che i legami atomici che conferiscono resistenza al pezzo finale possano formarsi correttamente.

Il Ruolo Fondamentale dell'Atmosfera di Sinterizzazione

La sinterizzazione trasforma una raccolta di particelle sciolte in una massa solida utilizzando calore al di sotto del punto di fusione del materiale. A queste alte temperature, le superfici delle particelle metalliche sono altamente reattive. L'atmosfera circostante determina il successo o il fallimento di questa trasformazione.

Prevenzione dell'Ossidazione

La funzione più critica di un'atmosfera di sinterizzazione è impedire che l'ossigeno reagisca con il metallo caldo. Proprio come il ferro arrugginisce all'aria aperta, la maggior parte delle polveri metalliche formerà rapidamente ossidi che degradano le prestazioni alle temperature di sinterizzazione, inibendo il corretto legame tra le particelle.

Un'atmosfera controllata sposta l'ossigeno, proteggendo il materiale.

Rimozione dei Contaminanti Superficiali

Molte polveri metalliche presentano un sottile strato di ossido preesistente sulla loro superficie prima ancora di entrare nel forno. Un'atmosfera riducente, come quella contenente idrogeno, rimuove attivamente questi ossidi, presentando superfici metalliche pulite e pure che possono legarsi efficacemente.

Questa azione di pulizia aiuta anche a bruciare i lubrificanti residui utilizzati durante la fase iniziale di compattazione della polvere.

Controllo della Chimica del Materiale

Per alcune leghe, come l'acciaio, l'atmosfera può essere utilizzata per controllare la composizione chimica finale. Può essere progettata per prevenire la perdita di carbonio (decarburazione) dalla superficie dell'acciaio, essenziale per mantenere la durezza e la resistenza all'usura del materiale.

Tipi Comuni di Atmosfere di Sinterizzazione

La scelta dell'atmosfera è una decisione ingegneristica deliberata basata sul materiale lavorato, sul risultato desiderato e sui costi operativi.

Atmosfere Riducenti

Le atmosfere contenenti idrogeno (H₂) sono altamente efficaci per molti metalli comuni come ferro, rame e acciaio inossidabile. L'idrogeno ad alta purezza fornisce le migliori condizioni riducenti possibili, portando a pezzi puliti con eccellenti proprietà meccaniche e una finitura superficiale brillante.

Un'alternativa comune ed economica è l'ammoniaca dissociata, che si scompone in una miscela di idrogeno e azoto.

Atmosfere Inert

Gas come azoto (N₂) e argon (Ar) sono utilizzati quando l'obiettivo principale è semplicemente prevenire qualsiasi reazione chimica. Essi spostano l'ossigeno senza reagire attivamente con la polvere metallica. Ciò è cruciale per i materiali che potrebbero avere una reazione negativa con l'idrogeno.

Vuoto

La sinterizzazione sotto vuoto è il modo migliore per rimuovere tutti i contaminanti atmosferici. Pompare via quasi tutto il gas dalla camera del forno, non rimane nulla che possa reagire con il materiale caldo. Questo metodo è spesso richiesto per metalli altamente reattivi come il titanio o alcune superleghe.

Comprendere i Compromessi

La selezione di un'atmosfera comporta il bilanciamento dei requisiti di prestazione con i vincoli pratici. Scegliere semplicemente l'atmosfera più reattiva non è sempre l'approccio migliore.

Compatibilità del Materiale

La considerazione principale è come l'atmosfera interagisce con il metallo base. Ad esempio, sebbene l'idrogeno sia un eccellente agente riducente per l'acciaio, può causare infragilimento in altri metalli. L'atmosfera deve essere chimicamente compatibile con il materiale.

Costo vs. Prestazioni

I gas ad alta purezza e i forni ad alto vuoto rappresentano un costo operativo significativo. Per applicazioni meno impegnative, un'atmosfera a base di azoto o una miscela di idrogeno meno pura potrebbero fornire risultati perfettamente adeguati per una frazione del prezzo.

Sicurezza e Attrezzature

Atmosfere diverse comportano protocolli di sicurezza diversi. L'idrogeno è infiammabile, mentre i gas inerti come l'azoto comportano un rischio di asfissia in spazi chiusi. Inoltre, il forno stesso deve essere progettato per contenere in sicurezza la specifica pressione del gas o il livello di vuoto richiesto.

Selezione dell'Atmosfera Giusta per la Tua Applicazione

La scelta ottimale dipende interamente dal tuo obiettivo finale. L'atmosfera non è un ripensamento; è un ingrediente essenziale nel processo.

- Se la tua priorità principale è la massima resistenza e purezza: Un'atmosfera di idrogeno ad alta purezza o un vuoto è la scelta superiore per rimuovere completamente gli ossidi e garantire i legami più forti possibili tra le particelle.

- Se la tua priorità principale è la lavorazione economicamente vantaggiosa degli acciai comuni: Una miscela di azoto-idrogeno o ammoniaca dissociata fornisce un buon equilibrio tra potenziale riducente e costo operativo per risultati affidabili.

- Se la tua priorità principale è lavorare con metalli altamente reattivi come il titanio: Un vuoto profondo o un gas inerte ad alta purezza come l'argon è imprescindibile per prevenire qualsiasi contaminazione o reazione chimica.

In definitiva, trattare l'atmosfera come un ingrediente critico del processo, non solo come una condizione di sfondo, è la chiave per una sinterizzazione riuscita e ripetibile.

Tabella Riassuntiva:

| Tipo di Atmosfera | Funzione Principale | Ideale Per Materiali | Vantaggio Chiave |

|---|---|---|---|

| Riducente (es. Idrogeno) | Rimuove ossidi e contaminanti | Ferro, Rame, Acciaio Inossidabile | Eccellenti proprietà meccaniche, finitura brillante |

| Inerte (es. Azoto, Argon) | Previene reazioni chimiche | Materiali sensibili all'idrogeno | Prevenzione dell'ossidazione sicura ed economica |

| Vuoto | Elimina tutti i gas atmosferici | Titanio, Superleghe | Massima purezza per metalli altamente reattivi |

Sblocca il pieno potenziale del tuo processo di sinterizzazione. L'atmosfera giusta è fondamentale per ottenere la resistenza, la purezza e le prestazioni richieste dai tuoi materiali. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e il supporto esperto necessari per padroneggiare la tua atmosfera di sinterizzazione. Sia che tu stia lavorando con acciai comuni o leghe avanzate, le nostre soluzioni sono personalizzate per le esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottimizzare i tuoi risultati di sinterizzazione e migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2