In breve, i forni a induzione sono utilizzati ovunque sia richiesto un riscaldamento preciso, pulito ed efficiente di metalli conduttivi. Le loro applicazioni primarie sono nelle fonderie per la fusione di metalli come ferro, acciaio e alluminio, nonché nella produzione di leghe ad alta purezza, nella fusione di precisione e nell'esecuzione di trattamenti termici specializzati come la ricottura e la brasatura.

La ragione principale della loro ampia diffusione non è solo che fondono il metallo, ma come lo fanno. Utilizzando il riscaldamento elettromagnetico senza contatto, i forni a induzione offrono un livello di purezza, controllo della temperatura e uniformità del materiale che i forni convenzionali a combustibile non possono eguagliare.

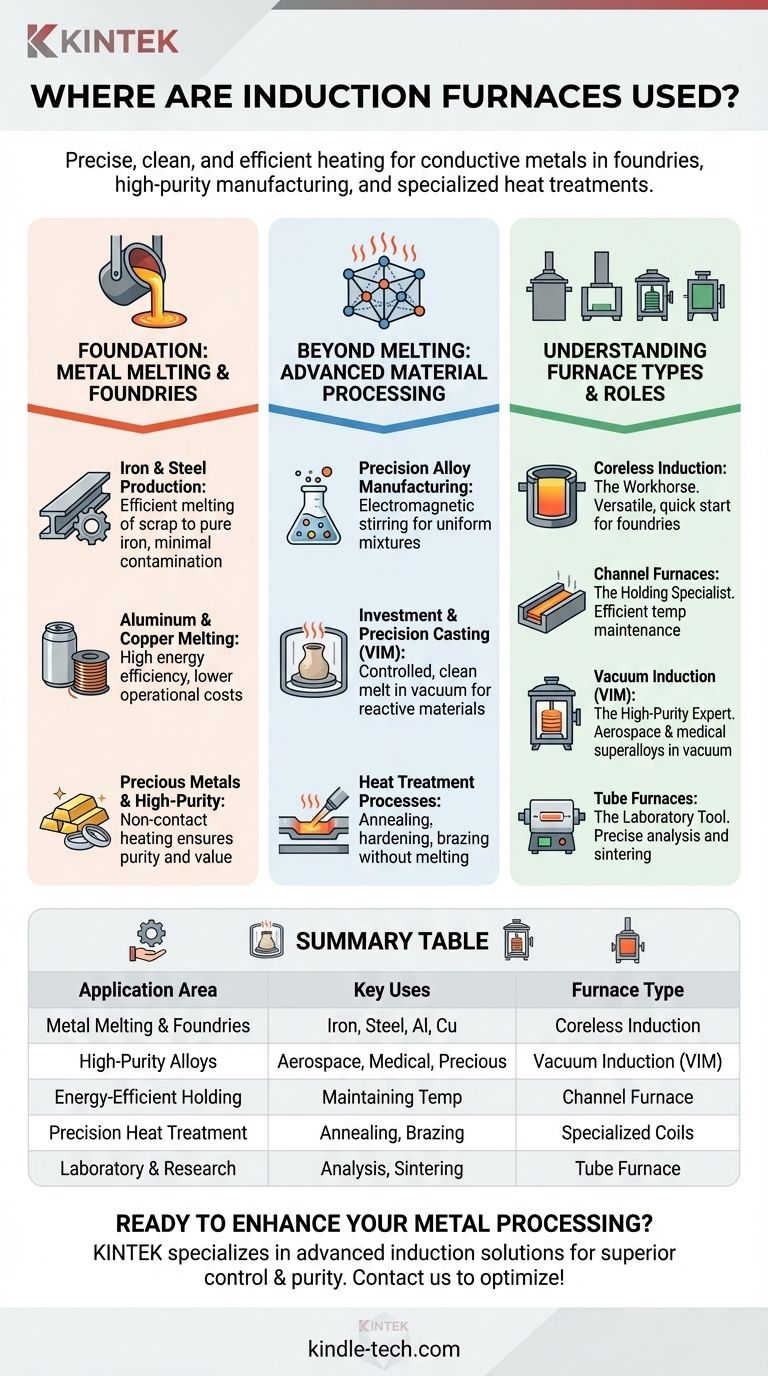

Le Basi: Fusione dei Metalli e Fonderie

L'applicazione più comune per i forni a induzione è la fusione primaria dei metalli. La loro velocità e pulizia li rendono la spina dorsale della moderna industria delle fonderie.

Produzione di Ferro e Acciaio

I forni a induzione sono fondamentali nelle acciaierie e nelle fonderie di ferro. Possono fondere efficientemente qualsiasi cosa, dai rottami metallici al ferro puro.

Poiché il calore è generato direttamente all'interno del metallo, c'è una contaminazione minima da elementi riscaldanti esterni o sottoprodotti della combustione, con conseguente prodotto finale più pulito.

Fusione di Alluminio e Rame

Per i metalli non ferrosi come alluminio e rame, l'efficienza energetica è un fattore importante. I forni a induzione eccellono in questo, convertendo l'energia elettrica in calore con un'efficienza molto elevata.

Ciò porta a costi operativi inferiori e a un'impronta ambientale più piccola rispetto ai tradizionali forni a gas.

Metalli Preziosi e Applicazioni ad Alta Purezza

Quando si fondono metalli preziosi come oro e platino o si creano leghe ultra-pure, evitare qualsiasi contaminazione è fondamentale.

Il principio di riscaldamento senza contatto dell'induzione è ideale per questi compiti, garantendo che il prodotto finale mantenga la sua purezza e il suo valore previsti.

Oltre la Fusione: Lavorazione Avanzata dei Materiali

Sebbene la fusione sia la loro funzione primaria, il controllo preciso offerto dai forni a induzione li rende indispensabili per una serie di processi secondari.

Produzione di Leghe di Precisione

La creazione di una lega di alta qualità richiede una miscela perfettamente uniforme di elementi. Il campo elettromagnetico in un forno a induzione agita naturalmente il bagno di metallo fuso.

Questa agitazione elettromagnetica assicura che tutti i componenti siano distribuiti uniformemente, risultando in leghe con proprietà consistenti e affidabili.

Fusione a Cera Persa e di Precisione

Nella fusione a cera persa, il metallo fuso viene versato in uno stampo ceramico. I forni a induzione forniscono la fusione controllata e pulita necessaria per creare parti intricate e ad alta tolleranza.

Per materiali estremamente sensibili o reattivi, questo processo viene eseguito in un Forno a Induzione Sottovuoto (VIM) per prevenire qualsiasi contaminazione atmosferica.

Processi di Trattamento Termico

La tecnologia a induzione è utilizzata anche per una varietà di trattamenti termici che alterano le proprietà fisiche di un metallo senza fonderlo.

Questi processi includono la ricottura (ammorbidimento), la tempra, la brasatura (unione di metalli) e il montaggio a caldo, dove una parte viene riscaldata per espandersi e adattarsi a un'altra.

Comprendere i Compromessi: Tipi e Ruoli dei Forni

Non tutti i forni a induzione sono uguali. Il design specifico viene scelto in base all'applicazione prevista, creando un panorama di strumenti specializzati.

Il Cavallo di Battaglia: Forni a Induzione Senza Nucleo

Questo è il tipo più comune utilizzato nelle fonderie. Sono versatili, possono essere avviati e arrestati rapidamente e sono eccellenti per fondere un'ampia varietà di metalli da un avvio a freddo.

Lo Specialista del Mantenimento: Forni a Canale

I forni a canale sono estremamente efficienti nel mantenere la temperatura del metallo già fuso. Sono spesso usati come "serbatoi" per immagazzinare il metallo fuso in un forno senza nucleo, consentendo a una fonderia di fondere durante le ore di energia non di punta e di colare durante le ore di punta per risparmiare sui costi.

L'Esperto di Alta Purezza: Forni a Induzione Sottovuoto (VIM)

Quando si producono superleghe di grado aerospaziale o impianti medici, anche tracce di ossigeno possono rovinare il materiale. I VIM operano in una camera a vuoto per creare i metalli e le leghe più puri possibili.

Lo Strumento da Laboratorio: Forni a Tubo

Su scala molto più piccola, i forni a tubo riscaldati a induzione sono utilizzati nei laboratori per l'analisi dei materiali, la sinterizzazione e vari processi chimici che richiedono profili di temperatura precisi e programmabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ottimale è dettato interamente dal risultato desiderato. Comprendere i diversi tipi consente di selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la fusione di metalli ad alto volume e flessibile: Un forno a induzione senza nucleo è lo standard industriale per le fonderie.

- Se il tuo obiettivo principale è la creazione di leghe ad alta purezza, reattive o di grado aerospaziale: Un forno a induzione sottovuoto (VIM) è irrinunciabile.

- Se il tuo obiettivo principale è mantenere la temperatura del metallo fuso in modo efficiente o gestire i costi energetici: Un forno a canale è la scelta più efficace.

- Se il tuo obiettivo principale è il trattamento termico di precisione o l'analisi di laboratorio controllata: È richiesta una bobina a induzione specializzata o un forno a tubo.

In definitiva, il forno a induzione è uno strumento versatile e potente scelto per la sua precisione, pulizia e controllo.

Tabella riassuntiva:

| Area di Applicazione | Usi Principali | Tipo di Forno |

|---|---|---|

| Fusione Metalli & Fonderie | Fusione di ferro, acciaio, alluminio, rame | Forno a Induzione Senza Nucleo |

| Leghe ad Alta Purezza | Aerospaziale, medico, metalli preziosi | Forno a Induzione Sottovuoto (VIM) |

| Mantenimento Energeticamente Efficiente | Mantenimento della temperatura del metallo fuso | Forno a Canale |

| Trattamento Termico di Precisione | Ricottura, brasatura, tempra | Bobine a Induzione Specializzate |

| Laboratorio & Ricerca | Analisi dei materiali, sinterizzazione | Forno a Tubo |

Pronto a migliorare la tua lavorazione dei metalli con precisione e purezza? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi forni a induzione su misura per fonderie, produzione di leghe e laboratori di ricerca. Le nostre soluzioni offrono un controllo della temperatura superiore, efficienza energetica e riscaldamento senza contaminazione per soddisfare le tue esigenze specifiche. Contattaci oggi per discutere come KINTEK può ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo