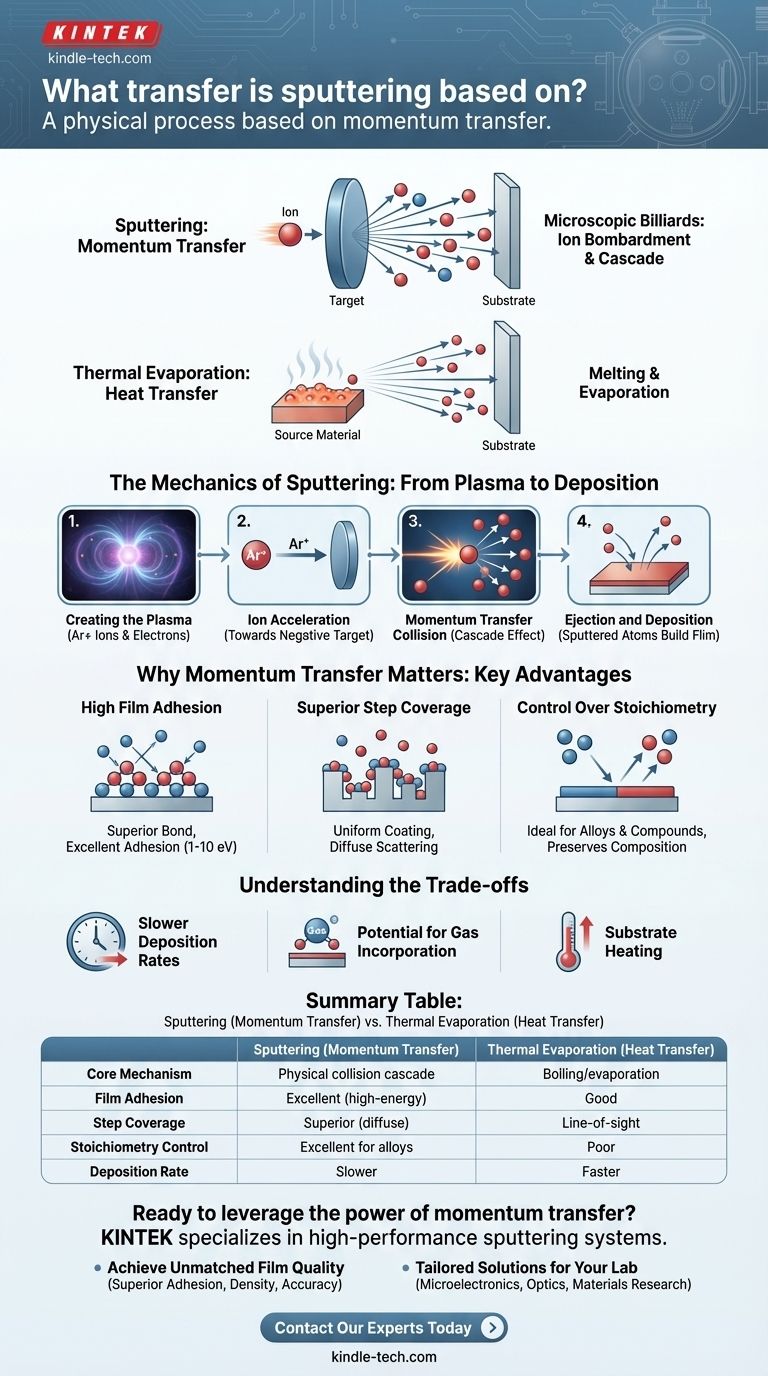

Nella sua essenza, lo sputtering è un processo fisico basato sul trasferimento di quantità di moto. A differenza dell'evaporazione termica, che fa bollire il materiale da una sorgente, lo sputtering agisce come un gioco di biliardo microscopico. Ioni ad alta energia vengono accelerati contro un materiale solido (il "bersaglio"), e la pura forza di questo impatto è sufficiente a staccare gli atomi dalla superficie del bersaglio, che poi si depositano su un substrato come film sottile.

Il concetto fondamentale è che lo sputtering non è un processo termico o chimico; è un fenomeno puramente meccanico su scala atomica. Uno ione energetico trasferisce la sua quantità di moto agli atomi bersaglio attraverso una cascata di collisioni, espellendoli fisicamente senza fondere o evaporare il materiale sorgente.

La meccanica dello sputtering: dal plasma alla deposizione

Per capire perché il trasferimento di quantità di moto è così fondamentale, dobbiamo scomporre il processo di sputtering nelle sue fasi principali, che avvengono tutte all'interno di una camera a vuoto.

Fase 1: Creazione del Plasma

Il processo inizia introducendo una piccola quantità di gas inerte, più comunemente Argon (Ar), nella camera a vuoto.

Viene quindi applicato un forte campo elettrico. Questo campo energizza la camera, strappando elettroni dagli atomi di Argon e creando un plasma, un gas ionizzato e incandescente composto da ioni Argon positivi (Ar+) ed elettroni liberi.

Fase 2: Accelerazione degli Ioni

Il materiale da depositare, noto come bersaglio, è configurato come catodo, il che significa che gli viene assegnata una forte carica elettrica negativa.

Gli ioni Argon carichi positivamente presenti nel plasma sono fortemente attratti da questo bersaglio negativo. Accelerano attraverso il plasma, acquisendo una significativa energia cinetica durante il loro viaggio.

Fase 3: La Collisione per Trasferimento di Quantità di Moto

Questo è l'evento centrale nello sputtering. Lo ione Argon ad alta energia, agendo come una palla battente, si schianta sulla superficie del bersaglio.

Non fonde un piccolo punto. Invece, innesca una cascata di collisioni. Lo ione trasferisce la sua quantità di moto agli atomi che colpisce, i quali a loro volta colpiscono altri atomi più in profondità nel materiale, trasferendo la quantità di moto lungo la linea.

Fase 4: Espulsione e Deposizione

Se un atomo vicino alla superficie del bersaglio riceve una quantità di moto sufficiente da questa cascata per superare le forze che lo legano al materiale, viene espulso nel vuoto. Questo atomo espulso è ciò che chiamiamo "sputterato".

Questi atomi sputterati viaggiano attraverso la camera e si depositano su un substrato vicino (come un wafer di silicio o un pezzo di vetro), costruendo gradualmente un film sottile uniforme.

Perché il Trasferimento di Quantità di Moto è Importante

Il fatto che lo sputtering sia guidato da collisioni fisiche piuttosto che dal calore gli conferisce diversi vantaggi distinti e potenti rispetto ad altre tecniche di deposizione.

Elevata Adesione del Film

Gli atomi sputterati vengono espulsi con un'energia cinetica significativamente maggiore (tipicamente 1-10 eV) rispetto agli atomi evaporati termicamente (meno di 1 eV).

Quando questi atomi energetici colpiscono il substrato, possono impiantarsi fisicamente nello strato atomico superiore. Ciò crea un legame superiore e si traduce in film con eccellente adesione.

Copertura di Passo Superiore

La cascata di collisioni espelle gli atomi bersaglio in uno schema ampio e diffuso, non in linea retta.

Questo effetto di scattering consente al materiale sputterato di rivestire i lati e i fondi delle caratteristiche microscopiche sulla superficie di un substrato, una proprietà nota come copertura di passo, che è fondamentale nella fabbricazione di microelettronica.

Controllo sulla Stechiometria

Poiché lo sputtering erode fisicamente gli atomi, li rimuove nello stesso rapporto in cui esistono nel bersaglio.

Ciò lo rende un metodo ideale per depositare film di leghe o composti complessi (come ossidi o nitruri) preservandone la composizione chimica originale, ovvero la stechiometria. I metodi termici spesso falliscono in questo se un elemento evapora più facilmente di un altro.

Comprendere i Compromessi

Nessuna tecnica è perfetta. La dipendenza dal trasferimento di quantità di moto introduce limitazioni specifiche che è importante riconoscere.

Tassi di Deposizione Più Lenti

Il processo di espulsione degli atomi uno per uno tramite bombardamento ionico è intrinsecamente meno efficiente che farli bollire in grandi quantità. Di conseguenza, i tassi di deposizione dello sputtering sono tipicamente molto inferiori a quelli ottenuti con l'evaporazione termica.

Potenziale di Incorporazione di Gas

Alcuni degli ioni Argon ad alta energia utilizzati per il bombardamento possono rimanere incorporati nel film in crescita. Questa incorporazione di gas può introdurre stress e impurità, alterando le proprietà elettriche o ottiche del film.

Riscaldamento del Substrato

Sebbene lo sputtering non sia un processo "caldo" alla sorgente, il substrato è costantemente bombardato da particelle energetiche. Questo trasferimento di energia può aumentare significativamente la temperatura del substrato, il che può essere dannoso per materiali sensibili al calore come i polimeri.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario per il film sottile.

- Se la tua attenzione principale è l'elevata adesione, densità e durabilità del film: Lo sputtering è la scelta superiore grazie alla natura energetica del processo di trasferimento di quantità di moto.

- Se la tua attenzione principale è la deposizione di leghe o composti complessi con composizione precisa: La capacità dello sputtering di preservare la stechiometria lo rende altamente affidabile.

- Se la tua attenzione principale è la deposizione ad alta velocità e a basso costo di film elementari semplici: L'evaporazione termica è spesso la soluzione più veloce ed economica.

Capire che lo sputtering è guidato dal trasferimento di quantità di moto è la chiave per sfruttare i suoi vantaggi unici per creare film sottili robusti e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Sputtering (Trasferimento di Quantità di Moto) | Evaporazione Termica (Trasferimento di Calore) |

|---|---|---|

| Meccanismo Centrale | Cascata di collisioni fisiche | Ebollizione/evaporazione del materiale |

| Adesione del Film | Eccellente (atomi ad alta energia) | Buona |

| Copertura di Passo | Superiore (scattering diffuso) | Linea di vista (copertura inferiore) |

| Controllo Stechiometria | Eccellente per leghe/composti | Scarsa (può separare gli elementi) |

| Tasso di Deposizione | Più lento | Più veloce |

| Riscaldamento del Substrato | Può essere significativo (bombardamento di particelle) | Inferiore (se la sorgente è schermata) |

Pronto a sfruttare la potenza del trasferimento di quantità di moto per le tue applicazioni di film sottili?

Comprendere la fisica è il primo passo; implementarla è il successivo. KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e apparecchiature da laboratorio progettate per offrire i vantaggi unici di questo processo:

- Ottieni una Qualità del Film Ineguagliabile: I nostri sistemi di sputtering sono progettati per massimizzare i vantaggi del trasferimento di quantità di moto, garantendo adesione, densità e accuratezza stechiometrica superiori del film per leghe, ossidi e nitruri.

- Soluzioni Su Misura per il Tuo Laboratorio: Che tu sia nel campo della microelettronica, dell'ottica o della ricerca sui materiali, forniamo le apparecchiature e i materiali di consumo giusti per soddisfare i tuoi obiettivi di deposizione specifici.

Costruiamo insieme film sottili migliori. Contatta oggi i nostri esperti per discutere come una soluzione di sputtering KINTEK può far progredire la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza