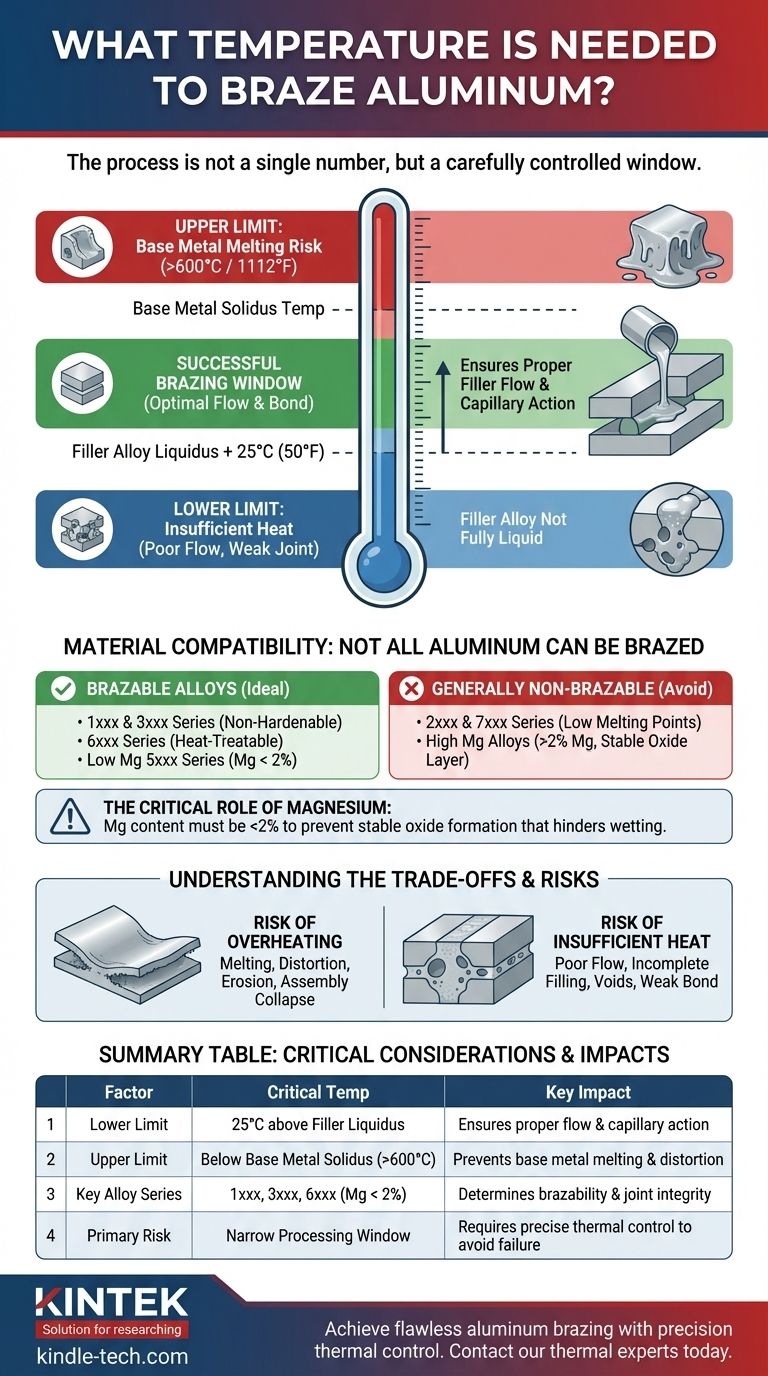

Per brasare con successo l'alluminio, la temperatura del processo non è un numero unico, ma una finestra attentamente controllata. La temperatura deve essere abbastanza alta da fondere la lega d'apporto ma abbastanza bassa da mantenere solido l'alluminio di base. In generale, la temperatura di solidus della lega di alluminio di base deve essere superiore a 600°C (1112°F) per essere considerata brasabile.

La sfida principale della brasatura dell'alluminio è mantenere una temperatura leggermente superiore al punto di fusione del materiale d'apporto, ma ben al di sotto del punto di fusione delle parti in alluminio che si stanno unendo. Questa finestra di temperatura critica è la chiave per una giunzione forte e riuscita.

Il Principio Fondamentale: La Finestra di Temperatura di Brasatura

La brasatura di successo avviene all'interno di un intervallo termico specifico. Comprendere i limiti superiore e inferiore di questa finestra, definiti dai materiali, è essenziale per il controllo del processo.

Il Limite Inferiore: Fusione della Lega d'Apporto

La temperatura minima per il processo è dettata dal metallo d'apporto, noto anche come lega di brasatura.

È necessario riscaldare l'assemblaggio ad almeno 25°C (50°F) al di sopra della temperatura di liquidus di questa lega d'apporto. Il punto di liquidus è la temperatura alla quale la lega diventa completamente liquida e può fluire nella giunzione tramite azione capillare.

Il Limite Superiore: Protezione del Metallo Base

La temperatura massima consentita è determinata dalle parti in alluminio che vengono unite.

La temperatura di solidus dell'alluminio di base — il punto in cui inizia a fondere — deve essere superiore alla temperatura di brasatura. Ciò assicura che l'integrità strutturale delle parti sia mantenuta durante tutto il processo.

Compatibilità dei Materiali: Non Tutto l'Alluminio Può Essere Brasato

La lega specifica del metallo base è il fattore più importante nel determinare se la brasatura è possibile. La chiave è un punto di fusione sufficientemente alto e un contenuto di magnesio controllato.

Leghe di Alluminio Brasabili

Le leghe con una temperatura di solidus ben al di sopra del punto di liquidus del materiale d'apporto sono ideali.

Ciò include la maggior parte delle leghe serie 1xxx e 3xxx non temprabili, nonché le leghe serie 6xxx trattabili termicamente. Anche alcune leghe serie 5xxx sono adatte, ma solo se il loro contenuto di magnesio è basso.

Leghe Generalmente Non Brasabili

Molte leghe comuni ad alta resistenza hanno punti di fusione troppo bassi per i metodi di brasatura convenzionali.

Ciò include la maggior parte delle leghe serie 2xxx e 7xxx. Le loro temperature di solidus sono spesso inferiori al punto di liquidus dei metalli d'apporto standard per l'alluminio, creando una finestra di processo impossibile.

Il Ruolo Critico del Magnesio

Il contenuto di magnesio deve essere attentamente controllato, idealmente al di sotto del 2%.

Livelli più elevati di magnesio formano uno strato di ossido molto stabile e tenace sulla superficie dell'alluminio. Questa pellicola di ossido impedisce al metallo d'apporto di bagnare la superficie e fluire nella giunzione, provocando un legame fallito.

Comprensione dei Compromessi e dei Rischi

Raggiungere la temperatura corretta è un atto di bilanciamento. Deviare dalla finestra ideale introduce rischi significativi che possono compromettere l'intero assemblaggio.

Il Rischio di Surriscaldamento

Se la temperatura è troppo alta o mantenuta troppo a lungo, si rischia di fondere il metallo base.

Ciò può portare a distorsioni delle parti, erosione nella giunzione o persino al collasso completo dell'assemblaggio. Il margine di errore può essere piuttosto ridotto.

Il Rischio di Calore Insufficiente

Se la temperatura è troppo bassa, la lega d'apporto non diventerà completamente liquida.

Ciò si traduce in un flusso scarso e in un riempimento incompleto della giunzione, creando vuoti e punti deboli. Il legame risultante non sarà affidabile e non raggiungerà la resistenza prevista.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare i materiali giusti e controllare la temperatura del processo sono di fondamentale importanza. Il tuo obiettivo determina la scelta del materiale.

- Se la tua attenzione principale è l'integrità strutturale: Utilizza leghe brasabili e trattabili termicamente come la serie 6xxx, che consentono un rinforzo post-brasatura.

- Se la tua attenzione principale è la fabbricazione generale o lo scambio termico: Utilizza leghe non temprabili comuni come le serie 1xxx o 3xxx, note per la loro eccellente brasabilità.

- Se la tua attenzione principale è evitare il fallimento: Verifica sempre la designazione specifica della lega e conferma che il suo contenuto di magnesio sia inferiore al 2% prima di tentare la brasatura.

In definitiva, la brasatura di successo dell'alluminio dipende da un controllo termico preciso all'interno della finestra definita dai tuoi materiali specifici.

Tabella Riassuntiva:

| Fattore | Temperatura Critica / Considerazione | Impatto Chiave |

|---|---|---|

| Limite Inferiore | 25°C (50°F) al di sopra del punto di liquidus della lega d'apporto | Assicura il corretto flusso del metallo d'apporto e l'azione capillare. |

| Limite Superiore | Al di sotto della temperatura di solidus della lega di alluminio di base (>600°C / 1112°F) | Previene la fusione del metallo base e la distorsione delle parti. |

| Serie di Leghe Chiave | 1xxx, 3xxx, 6xxx (con Mg < 2%) | Determina la brasabilità e l'integrità della giunzione. |

| Rischio Principale | Stretta finestra di elaborazione | Richiede un controllo preciso della temperatura per evitare guasti. |

Ottieni una brasatura dell'alluminio impeccabile con un controllo termico di precisione.

Navigare nella stretta finestra di temperatura per la brasatura dell'alluminio è fondamentale per creare giunzioni forti e affidabili senza danneggiare i componenti. L'attrezzatura giusta assicura il riscaldamento preciso e uniforme necessario per il successo.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e soluzioni di trattamento termico progettate per applicazioni esigenti come la brasatura dell'alluminio. Le nostre apparecchiature forniscono l'accuratezza e la coerenza di cui il tuo laboratorio ha bisogno per evitare i rischi di surriscaldamento o calore insufficiente.

Lascia che ti aiutiamo a ottimizzare il tuo processo di brasatura. Contatta oggi i nostri esperti termici per discutere i requisiti specifici della tua applicazione e scoprire la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la funzione dei forni sottovuoto industriali nello sviluppo di batterie ecocompatibili? | KINTEK Solutions

- Che cos'è la tecnologia di rivestimento sotto vuoto? Una guida ai film sottili ad alte prestazioni

- È possibile eseguire un trattamento termico eccessivo dei metalli? Evita questi errori critici che rovinano i pezzi metallici

- Qual è l'applicazione della brasatura sotto vuoto? Ottenere un'integrità del giunto senza pari per i componenti critici

- Quale ruolo svolgono i forni ad alta temperatura nella sintesi delle SOFC? Strumenti di precisione per l'ottimizzazione di elettroliti e elettrodi

- Quali sono i principali svantaggi del processo di sinterizzazione in fase liquida? Mitigare i rischi per una migliore densificazione

- Quali sono i passaggi della brasatura sotto vuoto? Ottieni legami metallurgici superiori e puliti

- Quali sono i tre processi di ricottura di base? Una guida alla ricottura completa, intercritica e subcritica