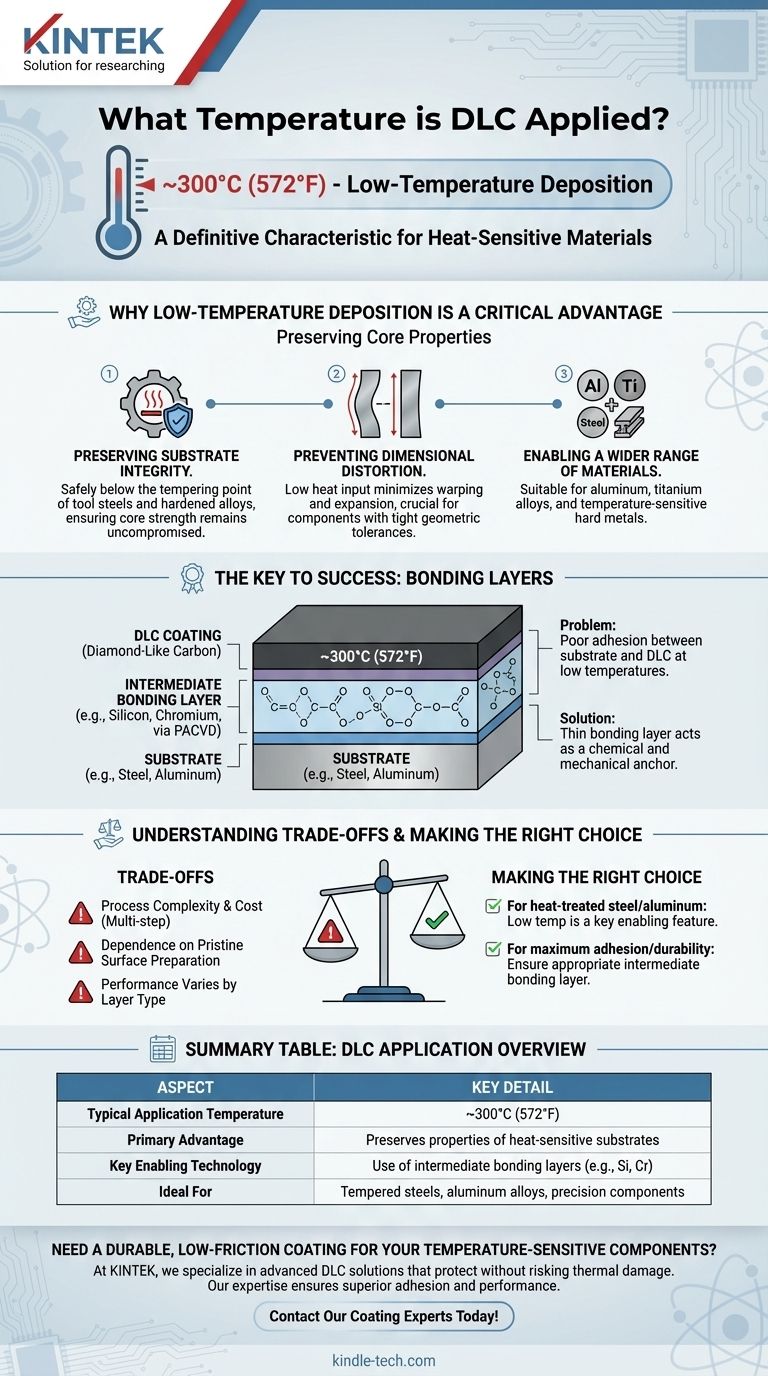

In pratica, i rivestimenti Diamond-Like Carbon (DLC) vengono tipicamente applicati a temperature relativamente basse, generalmente intorno ai 300°C (572°F). Questa bassa temperatura di deposizione è una caratteristica distintiva di molti processi DLC, soprattutto se confrontata con altri rivestimenti duri che richiedono un calore molto più elevato.

Il punto cruciale non è solo la temperatura in sé, ma ciò che essa consente. La bassa temperatura di applicazione del DLC permette di rivestire materiali termosensibili, come acciai temprati o leghe di alluminio, senza danneggiarne le proprietà strutturali sottostanti.

Perché la deposizione a bassa temperatura è un vantaggio critico

La capacità di applicare un rivestimento duro e resistente all'usura a basse temperature risolve un problema fondamentale dell'ingegneria. Molti componenti ad alte prestazioni si affidano a precisi trattamenti termici per ottenere la resistenza e la durezza desiderate.

Preservare l'integrità del substrato

L'applicazione di un rivestimento a una temperatura superiore al punto di tempra del materiale ne rovinerebbe le proprietà. Un processo a circa 300°C è tranquillamente al di sotto della temperatura di tempra della maggior parte degli acciai per utensili e di altre leghe temprate, garantendo che la resistenza del nucleo del componente non venga compromessa.

Prevenire la distorsione dimensionale

Il calore elevato può causare deformazioni, espansioni o distorsioni delle parti. Per i componenti con tolleranze geometriche strette, anche piccole modifiche sono inaccettabili. Il basso apporto di calore del processo DLC minimizza questo rischio, preservando le dimensioni finali della parte.

Consentire una gamma più ampia di materiali

Poiché il processo non è termicamente aggressivo, il DLC può essere applicato con successo a materiali che non possono sopportare metodi di rivestimento ad alto calore. Ciò include alluminio, leghe di titanio e persino alcuni metalli duri sensibili alla temperatura.

La chiave del successo a bassa temperatura: strati di legame

Ottenere una forte adesione a basse temperature è una sfida tecnica significativa. Questo viene superato attraverso l'uso strategico di strati intermedi che fungono da ponte tra il substrato e il film DLC finale.

La sfida dell'adesione

Senza calore sufficiente, gli atomi sono meno mobili, rendendo difficile formare una connessione forte, densa e ben legata direttamente tra il substrato (come l'acciaio) e il film di carbonio. Un'applicazione diretta potrebbe risultare in un rivestimento che si sfalda o si stacca facilmente sotto stress.

Come funzionano gli strati intermedi

Per risolvere questo problema, viene spesso depositato prima un sottile strato di legame utilizzando un processo come la deposizione chimica da vapore assistita da plasma (PACVD). Materiali come il silicio o il cromo sono comunemente usati per questo scopo. Questo strato funziona come un sofisticato primer, creando un forte ancoraggio chimico e meccanico per il successivo rivestimento DLC.

Comprendere i compromessi

Sebbene altamente vantaggioso, l'uso di interstrati per ottenere l'adesione a bassa temperatura introduce alcune considerazioni importanti per qualsiasi valutazione tecnica.

Complessità e costi del processo

L'aggiunta di uno strato di legame significa che il processo di rivestimento è una procedura a più fasi. Ciò può aumentare la complessità, il tempo e il costo complessivi rispetto a una deposizione teorica a strato singolo.

Dipendenza dalla preparazione della superficie

Il successo di qualsiasi rivestimento, specialmente uno multistrato, dipende criticamente da una preparazione impeccabile della superficie. Qualsiasi contaminazione sul substrato può compromettere lo strato di legame, portando a un fallimento dell'intero sistema di rivestimento.

Le prestazioni variano in base al tipo di strato

Lo specifico strato intermedio utilizzato (ad esempio, silicio, cromo, carburo di tungsteno) può influenzare le proprietà finali del sistema di rivestimento, come la sua sollecitazione interna, il coefficiente di attrito e la durabilità complessiva. La scelta è adattata al substrato e alle esigenze dell'applicazione.

Fare la scelta giusta per la tua applicazione

Il tuo materiale e gli obiettivi di prestazione determineranno l'importanza della temperatura di applicazione del DLC.

- Se il tuo obiettivo principale è rivestire acciaio trattato termicamente o alluminio: La bassa temperatura del DLC è una caratteristica chiave abilitante, rendendolo una scelta ideale per aggiungere prestazioni superficiali senza danneggiare la parte.

- Se il tuo obiettivo principale è la massima adesione e durabilità: Assicurati che il tuo fornitore di rivestimenti utilizzi uno strato di legame intermedio appropriato, progettato per il tuo specifico materiale di substrato.

Comprendendo la relazione tra temperatura, adesione e substrato, puoi sfruttare la tecnologia DLC per ottenere prestazioni superiori senza compromessi.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Temperatura di applicazione tipica | ~300°C (572°F) |

| Vantaggio primario | Preserva le proprietà dei substrati termosensibili |

| Tecnologia abilitante chiave | Uso di strati di legame intermedi (ad es. silicio, cromo) |

| Ideale per | Acciai temprati, leghe di alluminio e componenti di precisione |

Hai bisogno di un rivestimento durevole e a basso attrito per i tuoi componenti sensibili alla temperatura?

Noi di KINTEK siamo specializzati in soluzioni avanzate di rivestimento DLC che proteggono le tue apparecchiature da laboratorio e le parti di precisione senza rischiare danni termici. La nostra esperienza nei processi di deposizione chimica da vapore assistita da plasma (PACVD) a bassa temperatura garantisce adesione e prestazioni superiori per materiali come alluminio e acciai temprati.

Lasciaci migliorare la resistenza all'usura e la durata dei tuoi componenti critici.

Contatta oggi i nostri esperti di rivestimenti per discutere la tua specifica applicazione e ricevere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quanto è duro il rivestimento DLC? Ottieni una resistenza all'usura superiore con una durezza fino a 90 GPa

- Quali sono gli svantaggi del carbonio simile al diamante? Principali vincoli ingegneristici da considerare

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le differenze tra CVD potenziato al plasma diretto e remoto? Scegliere il metodo PECVD giusto per i tuoi materiali

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è il valore principale del PECVD rispetto al CVD? Scopri il vantaggio delle basse temperature per il rivestimento di film sottili

- Come funziona la deposizione chimica da vapore assistita da plasma a radiofrequenza (RF-PECVD)? Scopri i principi fondamentali

- Cos'è una sorgente di plasma? Una guida alla generazione e al controllo del gas ionizzato per applicazioni industriali