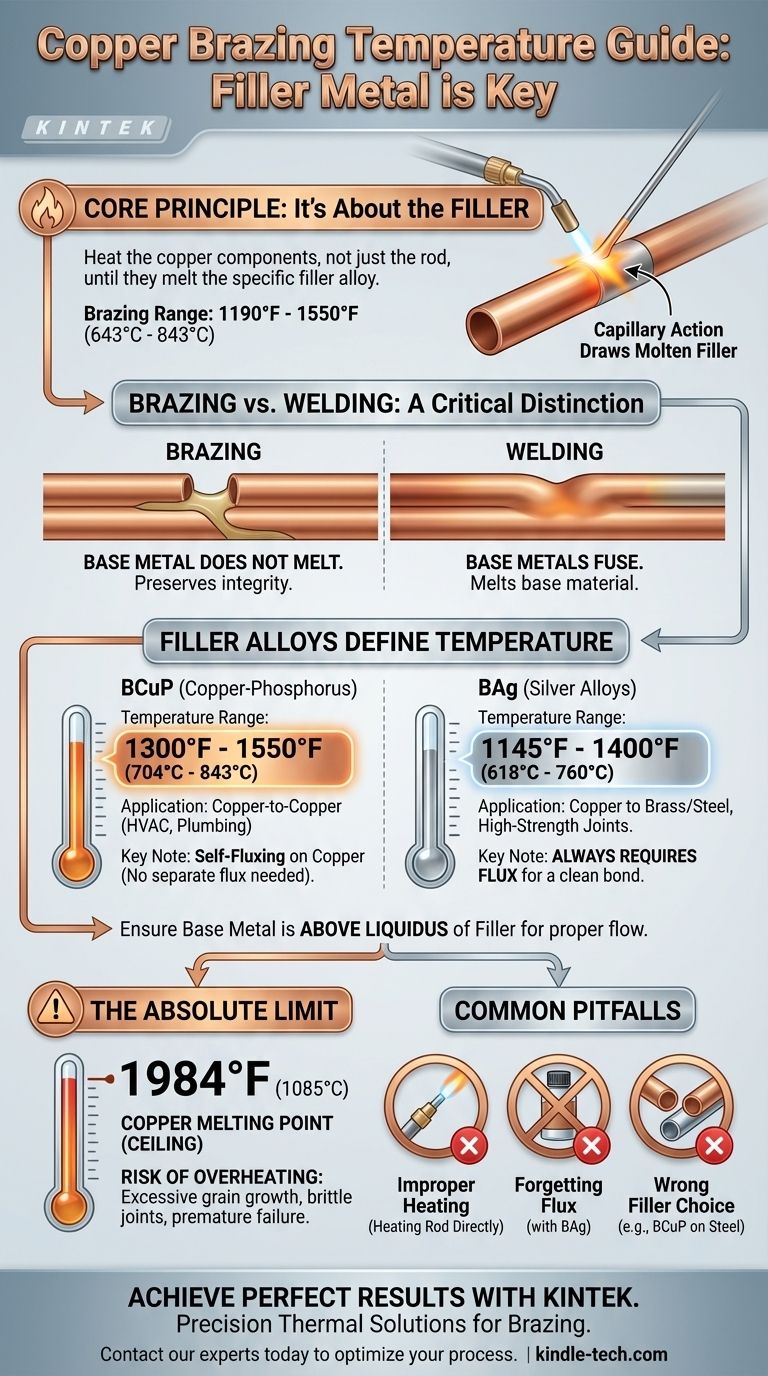

In breve, la brasatura del rame avviene a temperature comprese tra 1190°F e 1550°F (643°C e 843°C). Questa temperatura non è un valore unico per il rame stesso, ma è dettata interamente dalla specifica lega d'apporto utilizzata per unire i pezzi. L'obiettivo è fondere il metallo d'apporto in modo che fluisca nel giunto senza fondere il metallo base di rame.

Il principio fondamentale della brasatura del rame non consiste nel riscaldare il rame a una temperatura specifica. Consiste nel riscaldare i componenti in rame in modo uniforme fino a quando non sono abbastanza caldi da fondere una specifica lega d'apporto, che quindi li lega insieme.

Brasatura vs. Saldatura: Una Distinzione Critica

Per comprendere i requisiti di temperatura, devi prima capire il processo. La brasatura è fondamentalmente diversa dalla saldatura.

Il Metallo Base Non si Fonde

Nella brasatura, solo il metallo d'apporto si fonde. Le parti in rame che vengono unite vengono riscaldate, ma rimangono sempre solide.

Questo è un vantaggio chiave, poiché preserva l'integrità e le proprietà originali del rame molto meglio della saldatura, che fonde e unisce i metalli base.

Il Metallo d'Apporto Crea il Legame

Il legame si forma quando il metallo d'apporto fuso viene attratto tra le due superfici in rame strettamente accoppiate tramite azione capillare.

Quando l'assemblaggio si raffredda, l'apporto si solidifica, creando un legame metallurgico forte e permanente tra le parti.

Come le Leghe d'Apporto Definiscono la Temperatura di Brasatura

La "temperatura di brasatura" è la temperatura alla quale è necessario riscaldare le parti in rame affinché possano fondere la bacchetta d'apporto al contatto. Questa temperatura è sempre superiore al punto di fusione della lega d'apporto.

Leghe Rame-Fosforo (BCuP)

Queste sono le leghe più comuni per unire rame a rame, in particolare in applicazioni HVAC e idrauliche. Il loro vantaggio principale è che sono autoflussanti sul rame, il che significa che non è necessario aggiungere un fondente chimico separato per pulire il giunto.

Le leghe BCuP hanno tipicamente un intervallo di temperatura di brasatura compreso tra 1300°F e 1550°F (704°C e 843°C).

Leghe d'Argento (BAg)

Spesso chiamate "saldature ad argento" (un termine improprio, poiché sono vere leghe di brasatura), queste sono utilizzate per giunti ad alta resistenza o per unire rame ad altri metalli come ottone o acciaio.

Hanno una temperatura di lavoro inferiore, tipicamente nell'intervallo compreso tra 1145°F e 1400°F (618°C e 760°C). A differenza delle leghe BCuP, le leghe d'argento richiedono sempre un fondente separato per garantire un legame pulito e resistente.

Comprendere 'Liquido' e 'Solido'

Ogni lega di brasatura ha una temperatura di solidus (dove inizia a fondere) e una temperatura di liquidus (dove è completamente liquida). Per una brasatura corretta, il metallo base deve essere riscaldato a una temperatura superiore al liquidus della lega d'apporto per garantire che fluisca rapidamente e completamente nel giunto.

Il Limite Assoluto: Il Punto di Fusione del Rame

È fisicamente impossibile brasare il rame a una temperatura troppo alta. È necessario rimanere ben al di sotto del punto di fusione del rame stesso per evitare di danneggiare o distruggere il pezzo in lavorazione.

Il Tetto di Temperatura

Il punto di fusione del rame puro è 1984°F (1085°C). La temperatura di brasatura deve essere sempre significativamente inferiore a questa.

Il Rischio di Surriscaldamento

Anche se non si fonde completamente il rame, il surriscaldamento può causare una crescita eccessiva dei grani nella struttura del metallo. Questo può rendere il rame fragile e indebolire l'area attorno al giunto, portando a un cedimento prematuro sotto stress o vibrazioni.

Errori Comuni da Evitare

Raggiungere la giusta temperatura è una questione di tecnica e selezione dei materiali. Gli errori possono portare a giunti deboli o falliti.

Errore: Riscaldamento Improprio

L'errore più comune è riscaldare direttamente la bacchetta di brasatura con la torcia invece di riscaldare le parti in rame. Il calore del metallo base dovrebbe fondere l'apporto. Ciò assicura che il rame sia abbastanza caldo affinché l'azione capillare funzioni correttamente.

Errore: Dimenticare il Fondente

Quando si utilizza una lega d'argento (BAg) o quando si unisce rame ad un altro metallo, dimenticare di applicare il fondente è un errore critico. Il fondente pulisce le superfici e le protegge dall'ossidazione durante il riscaldamento, consentendo al metallo d'apporto di aderire correttamente.

Errore: Scegliere l'Apporto Sbagliato

L'utilizzo di una lega BCuP autoflussante su un componente in acciaio non funzionerà. Il fosforo che la rende autoflussante sul rame crea un composto fragile con il ferro (acciaio), con conseguente giunto fallito. È necessario abbinare l'apporto ai metalli base.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona la temperatura target in base alla lega d'apporto più adatta ai materiali del tuo progetto e ai requisiti di resistenza.

- Se il tuo obiettivo principale è il rame-rame standard per HVAC o idraulica: Usa una lega BCuP e riscalda il rame fino a quando non presenta un bagliore rosso ciliegia opaco, corrispondente a una temperatura di 1300°F - 1550°F (704°C - 843°C).

- Se il tuo obiettivo principale è unire rame a ottone o acciaio: Usa una lega a base d'argento (BAg) con il fondente appropriato, puntando a un intervallo di temperatura di 1145°F - 1400°F (618°C - 760°C).

- Se il tuo obiettivo principale è minimizzare l'apporto di calore su un assemblaggio sensibile: Scegli una lega d'argento con la temperatura di lavoro più bassa possibile che fornisca comunque la resistenza del giunto necessaria.

La brasatura di successo si ottiene non raggiungendo un numero magico, ma controllando il calore per adattarlo al metallo d'apporto specifico che hai scelto per il lavoro.

Tabella Riassuntiva:

| Tipo di Lega d'Apporto | Applicazioni Comuni | Intervallo di Temperatura di Brasatura | Note Chiave |

|---|---|---|---|

| Rame-Fosforo (BCuP) | Rame-Rame (HVAC, Idraulica) | 1300°F - 1550°F (704°C - 843°C) | Autoflussante sul rame |

| Argento (BAg) | Rame a Ottone/Acciaio, Giunti ad Alta Resistenza | 1145°F - 1400°F (618°C - 760°C) | Richiede fondente separato |

Ottieni risultati perfetti nella brasatura del rame con l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in forni da laboratorio ad alta temperatura e soluzioni di riscaldamento per processi termici precisi come la brasatura. Che tu sia nel settore HVAC, nella lavorazione dei metalli o nella R&S, le nostre apparecchiature garantiscono un controllo accurato della temperatura per giunti resistenti e affidabili.

Lascia che ti aiutiamo a ottimizzare il tuo processo di brasatura — Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace