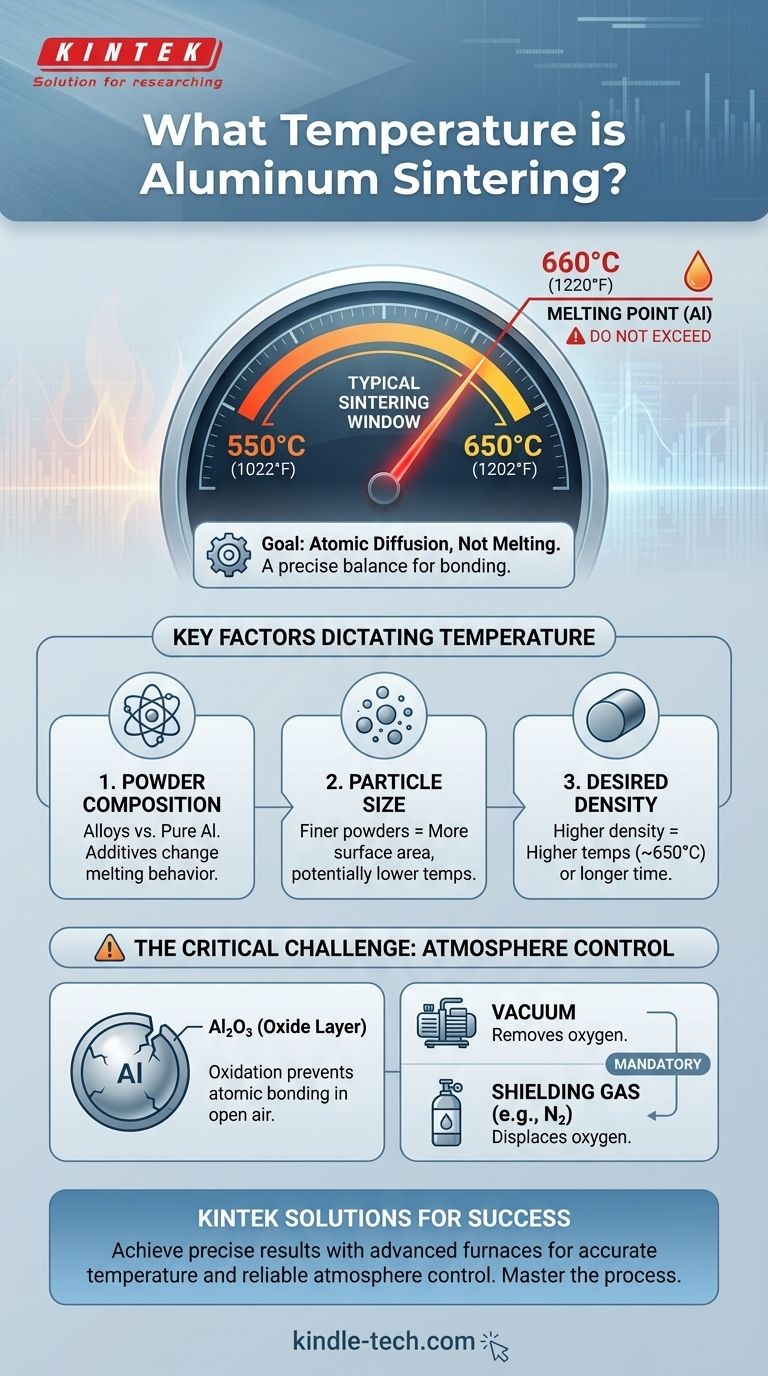

La tipica temperatura di sinterizzazione per l'alluminio rientra in una finestra precisa di circa 550°C a 650°C (1022°F a 1202°F). Questa temperatura è intenzionalmente mantenuta appena al di sotto del punto di fusione dell'alluminio di 660°C. La temperatura esatta richiesta non è un numero fisso, ma dipende fortemente dalle caratteristiche specifiche della polvere di alluminio e dalle proprietà desiderate del componente finale.

La sinterizzazione di successo dell'alluminio riguarda meno il raggiungimento di un singolo numero magico e più la gestione attenta della relazione tra temperatura, proprietà del materiale e condizioni atmosferiche per ottenere il legame atomico senza fusione.

La Scienza della Sinterizzazione dell'Alluminio

La sinterizzazione è un processo termico che fonde le particelle di polvere in una massa solida utilizzando il calore, ma senza fondere il materiale in uno stato liquido. Ciò è fondamentale per creare pezzi con porosità specifica o forme quasi finite direttamente dalla polvere.

L'Obiettivo: Diffusione Atomica

Il calore applicato durante la sinterizzazione conferisce agli atomi all'interno delle particelle di alluminio sufficiente energia per muoversi. Questo movimento, noto come diffusione atomica, consente agli atomi di migrare attraverso i confini delle particelle adiacenti, formando forti legami metallici e fondendo insieme la polvere.

Perché la Temperatura Varia

La temperatura di sinterizzazione ideale è funzione di diverse variabili. Impostare semplicemente un forno a una temperatura generica senza considerare questi fattori porterà a risultati incoerenti e inaffidabili.

Fattori Chiave che Determinano la Temperatura di Sinterizzazione

Per ottenere il risultato desiderato, è necessario regolare la temperatura in base alle proprietà uniche del materiale di partenza e all'obiettivo finale.

Composizione della Polvere

L'alluminio puro si sinterizza in modo diverso rispetto alle leghe di alluminio. L'aggiunta di altri elementi (come rame, magnesio o silicio) modifica il comportamento di fusione del materiale e la velocità di diffusione, richiedendo aggiustamenti alla temperatura di sinterizzazione.

Dimensione e Distribuzione delle Particelle

Le polveri con particelle più piccole hanno un rapporto superficie-volume molto più elevato. Questa maggiore superficie fornisce più percorsi per la diffusione atomica, consentendo spesso una sinterizzazione efficace all'estremità inferiore dell'intervallo di temperatura o per cicli più brevi.

Grado di Sinterizzazione Desiderato

La densità finale e la resistenza richieste per il componente influenzano direttamente il processo. Ottenere una densità maggiore richiede tipicamente di operare all'estremità superiore dell'intervallo di temperatura (più vicino a 650°C) o di mantenere la temperatura per un periodo più lungo per consentire una diffusione più completa.

Insidie Comuni e Considerazioni Critiche

La temperatura è solo una parte dell'equazione. Per un metallo reattivo come l'alluminio, l'atmosfera di lavorazione è altrettanto critica.

La Sfida dell'Ossidazione

L'alluminio reagisce istantaneamente con l'ossigeno presente nell'aria per formare uno strato di ossido di alluminio (Al₂O₃) sottile ma estremamente tenace e stabile. Questo strato di ossido ha un punto di fusione molto più elevato rispetto all'alluminio stesso e funge da barriera, impedendo il contatto diretto metallo-metallo necessario per la diffusione atomica.

La Necessità Assoluta di un'Atmosfera Controllata

Per superare il problema dell'ossidazione, la sinterizzazione dell'alluminio deve essere eseguita in un'atmosfera controllata. Tentare di sinterizzare l'alluminio all'aria aperta fallirà.

I due metodi principali sono:

- Vuoto: Eseguire il processo in un forno a vuoto rimuove l'ossigeno, impedendo la formazione dello strato di ossido.

- Gas di Protezione: L'utilizzo di un gas inerte o specifico (come azoto o un gas endotermico) sposta l'ossigeno, proteggendo le particelle di alluminio durante il riscaldamento.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo specifico determinerà il tuo approccio al processo di sinterizzazione.

- Se la tua attenzione principale è ottenere la massima densità del pezzo: Pianifica di operare all'estremità superiore dell'intervallo 550°C - 650°C e assicurati di utilizzare un vuoto di alta qualità o un gas di protezione puro e secco.

- Se la tua attenzione principale è lavorare con una specifica lega di alluminio: Devi ottenere la scheda tecnica per quella specifica lega, poiché la sua finestra di sinterizzazione ideale potrebbe essere significativamente diversa da quella dell'alluminio puro.

- Se la tua attenzione principale è l'efficienza del processo: Analizza attentamente il compromesso tra dimensione delle particelle, temperatura e tempo. Le polveri più fini possono consentire temperature leggermente inferiori o cicli più brevi, ma sono spesso più costose.

In definitiva, la sinterizzazione di successo dell'alluminio è un atto di bilanciamento preciso tra temperatura, tempo, caratteristiche del materiale e controllo dell'atmosfera.

Tabella Riassuntiva:

| Fattore | Impatto sulla Temperatura di Sinterizzazione |

|---|---|

| Composizione della Polvere | Le leghe richiedono temperature diverse rispetto all'alluminio puro. |

| Dimensione delle Particelle | Le polveri più fini possono consentire la sinterizzazione a temperature più basse. |

| Densità Desiderata | I pezzi a densità più elevata necessitano di temperature all'estremità superiore dell'intervallo (~650°C). |

| Controllo dell'Atmosfera | Critico per il successo; vuoto o gas di protezione sono obbligatori per prevenire l'ossidazione. |

Ottieni risultati di sinterizzazione dell'alluminio precisi e affidabili.

Navigare nella precisa finestra di temperatura e nei controlli critici dell'atmosfera per la sinterizzazione dell'alluminio è complesso. KINTEK è specializzata nel fornire forni da laboratorio avanzati e supporto esperto di cui hai bisogno per padroneggiare questo processo.

I nostri forni di sinterizzazione offrono il controllo preciso della temperatura e le atmosfere a vuoto o a gas affidabili richieste per legare con successo le polveri di alluminio senza fusione o ossidazione. Sia che tu stia lavorando in R&S o in produzione, forniamo le attrezzature e i materiali di consumo per garantire il tuo successo.

Contattaci oggi stesso per discutere le tue specifiche esigenze di sinterizzazione dell'alluminio e come le nostre soluzioni possono migliorare le capacità e l'efficienza del tuo laboratorio. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo