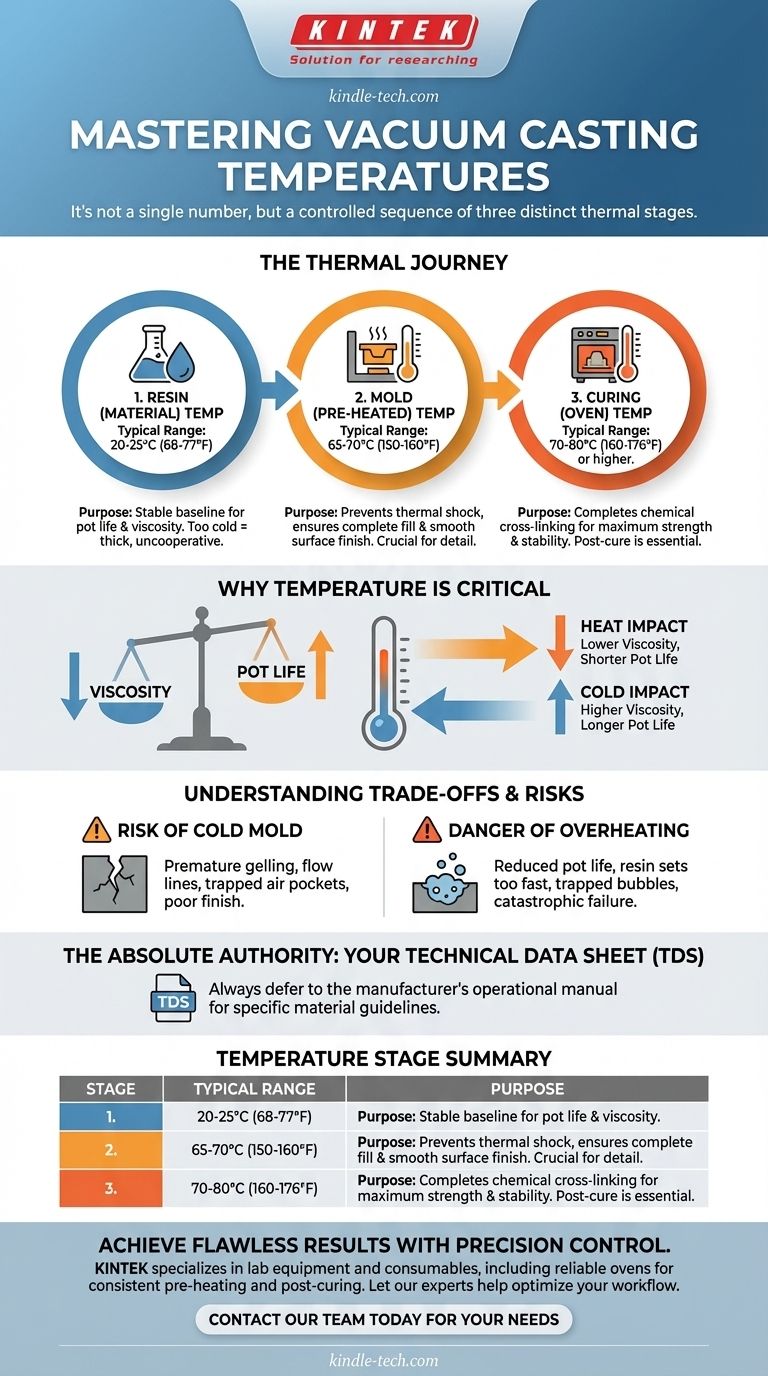

La temperatura ideale per la colata sottovuoto non è un singolo numero, ma una sequenza attentamente controllata di tre temperature distinte. Queste sono la temperatura della resina miscelata (tipicamente a temperatura ambiente, ~25°C o 77°F), lo stampo in silicone preriscaldato (solitamente 65-70°C o 150-160°F) e la temperatura finale del forno di polimerizzazione (spesso 70°C o 160°F o superiore), ciascuna dettata dalla specifica Scheda Tecnica (TDS) del materiale.

Il successo della colata sottovuoto ha meno a che fare con la ricerca di una temperatura perfetta e più con la padronanza della relazione termica tra il materiale, lo stampo e il processo di polimerizzazione. Ogni fase ha un proprio requisito termico che influisce direttamente sulla qualità finale del pezzo.

Perché la temperatura è la variabile più critica

Nella colata sottovuoto, la temperatura governa le due proprietà più importanti della resina liquida: la sua viscosità e il suo tempo di lavorazione.

La viscosità è una misura di quanto facilmente un fluido scorre. Il tempo di lavorazione è il tempo utile che si ha prima che la resina miscelata inizi a gelificare e solidificarsi. Il controllo della temperatura offre un controllo diretto su entrambi.

L'impatto del calore

Una temperatura più calda abbassa la viscosità della resina, facendola scorrere più facilmente nei dettagli fini. Tuttavia, accelera anche la reazione chimica, accorciando drasticamente il tempo di lavorazione.

L'impatto del freddo

Una temperatura più fredda prolunga il tempo di lavorazione, dando più tempo per lavorare. Ma aumenta anche la viscosità della resina, rendendola più densa e potenzialmente impedendole di riempire tutte le piccole caratteristiche dello stampo.

Le tre temperature chiave da padroneggiare

Un processo di colata di successo si basa sulla gestione di un percorso termico. Non si mantiene una singola temperatura; si fa passare il materiale attraverso tre fasi termiche critiche.

1. La temperatura del materiale (resina)

I due componenti della resina da colata (tipicamente un poliuretano) sono quasi sempre conservati e miscelati a una temperatura ambiente standard, circa 20-25°C (68-77°F).

Ciò fornisce una base stabile e prevedibile per il tempo di lavorazione dichiarato del materiale. La miscelazione di una resina troppo fredda si tradurrà in una consistenza densa e poco cooperativa.

2. La temperatura dello stampo

Lo stampo in silicone deve essere preriscaldato prima della colata. Una temperatura tipica di preriscaldamento è di 65-70°C (150-160°F).

L'obiettivo primario del preriscaldamento è prevenire lo "shock termico". Versare resina calda e reattiva in uno stampo freddo farebbe raffreddare la resina dove tocca la parete dello stampo, aumentandone la viscosità e portando a segni di flusso, riempimenti incompleti e una scarsa finitura superficiale. Uno stampo caldo assicura che la resina rimanga fluida mentre riempie la cavità.

3. La temperatura di polimerizzazione

Dopo che il pezzo è stato sformato, non ha ancora raggiunto la sua piena resistenza. Deve essere post-polimerizzato in un forno a una temperatura specifica per diverse ore.

Questa fase finale di riscaldamento, spesso intorno a 70-80°C (160-176°F) o superiore, completa la reticolazione chimica all'interno del polimero. Saltare questo passaggio si tradurrà in un pezzo debole, fragile e dimensionalmente instabile.

Comprendere i compromessi

Deviare dal profilo di temperatura raccomandato per il materiale introduce un rischio significativo. La Scheda Tecnica (TDS) del produttore è l'unica fonte di verità.

Il rischio di uno stampo freddo

L'uso di uno stampo non adeguatamente preriscaldato è una causa comune di fallimento. Può portare a linee di flusso, sacche d'aria intrappolate e una scarsa finitura superficiale poiché la resina gelifica prematuramente a contatto con il silicone freddo.

Il pericolo di uno stampo o di una resina surriscaldati

Il surriscaldamento dello stampo o la miscelazione di resina troppo calda possono essere altrettanto catastrofici. Può ridurre così tanto il tempo di lavorazione che la resina inizia a indurirsi prima che la camera a vuoto abbia evacuato completamente l'aria, intrappolando una massa di bolle all'interno del pezzo.

L'autorità assoluta: la tua Scheda Tecnica (TDS)

Ogni resina da colata è una formulazione chimica unica. La TDS fornita dal produttore non è un suggerimento; è il manuale operativo per quello specifico materiale. Indicherà esplicitamente la temperatura dello stampo raccomandata, il tempo di lavorazione a una data massa e il tempo e la temperatura precisi per la post-polimerizzazione. Affidati sempre alla TDS.

Fare la scelta giusta per il tuo obiettivo

La tua guida principale dovrebbe essere sempre la TDS del materiale. Tuttavia, è possibile apportare piccole e sapienti regolazioni per ottimizzare risultati specifici.

- Se il tuo obiettivo principale è catturare dettagli estremamente fini: Assicurati che lo stampo sia completamente e uniformemente preriscaldato all'estremità superiore dell'intervallo raccomandato per massimizzare la fluidità della resina.

- Se il tuo obiettivo principale è colare un pezzo molto grande o spesso: Potresti considerare di miscelare la resina in un ambiente leggermente più fresco per guadagnare preziosi secondi di tempo di lavorazione, ma non lasciare mai che lo stampo stesso si raffreddi.

- Se il tuo obiettivo principale è ottenere la massima resistenza meccanica: Non deviare dal programma di post-polimerizzazione. Segui esattamente le raccomandazioni di tempo e temperatura della TDS per garantire che il materiale raggiunga le sue proprietà complete indicate nella scheda tecnica.

In definitiva, padroneggiare queste temperature è la chiave per trasformare il processo di colata da un'ipotesi a una scienza affidabile e ripetibile.

Tabella riassuntiva:

| Fase di temperatura | Intervallo tipico | Scopo |

|---|---|---|

| Resina (Materiale) | 20-25°C (68-77°F) | Fornisce una base stabile per il tempo di lavorazione e la viscosità |

| Stampo (Preriscaldato) | 65-70°C (150-160°F) | Previene lo shock termico, assicura un riempimento completo e una finitura liscia |

| Polimerizzazione (Forno) | 70-80°C (160-176°F) o superiore | Completa la reazione chimica per la massima resistenza e stabilità |

Ottieni risultati impeccabili nella colata sottovuoto con un controllo preciso della temperatura. Padroneggiare il profilo termico è essenziale per la qualità del pezzo, dalla riproduzione dei dettagli fini alla resistenza meccanica. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che supportano l'intero processo di colata, inclusi forni affidabili per il preriscaldamento e la post-polimerizzazione costanti degli stampi. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro per risultati ripetibili e di alta qualità. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di colata sottovuoto.

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Stampo per pressa a sfere per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite ad alta purezza? Potenzia la sinterizzazione a pressa calda dei tuoi compositi a matrice di alluminio

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Quali funzioni svolgono gli stampi in grafite ad alta purezza per i target IZO? Garantire la densità e prevenire le cricche da sinterizzazione

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?