Nella maggior parte delle applicazioni reali, il carburo di silicio (SiC) può sopportare temperature operative continue fino a circa 1600°C (2912°F) in un'atmosfera ossidante come l'aria. Sebbene il suo limite teorico sia molto più elevato, le sue prestazioni pratiche sono dettate quasi interamente dall'ambiente circostante e dal suo grado o forma specifica.

La domanda non è semplicemente "quanto può diventare caldo il SiC", ma piuttosto "a quale temperatura il SiC inizia a degradarsi in un ambiente specifico?". Il vero fattore limitante per la maggior parte delle applicazioni non è la fusione, ma l'ossidazione, che inizia a compromettere il materiale ben prima che raggiunga il suo punto di sublimazione.

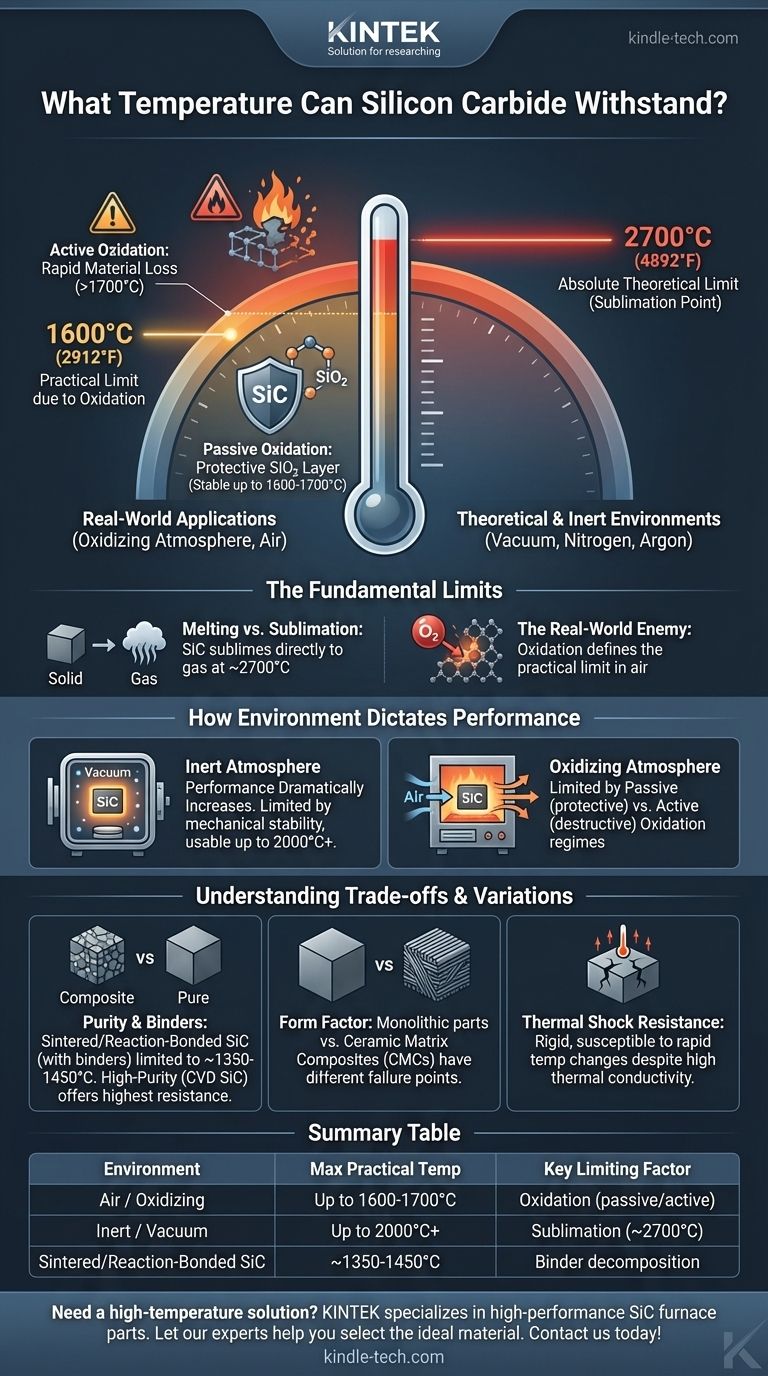

I Limiti Fondamentali del Carburo di Silicio

Per utilizzare correttamente il carburo di silicio, è necessario comprendere la differenza tra il suo limite termico assoluto e il suo tetto operativo pratico. Si tratta di due valori molto diversi guidati da diversi fenomeni fisici.

Fusione vs. Sublimazione

A differenza di molti metalli che hanno un punto di fusione ben definito, il carburo di silicio non fonde a pressione atmosferica. Invece, sublima, passando direttamente dallo stato solido a quello gassoso.

Questa sublimazione avviene a una temperatura estremamente elevata, circa 2700°C (4892°F). Questo rappresenta il limite teorico assoluto del materiale stesso, ma è raggiungibile solo in un vuoto o in un'atmosfera completamente inerte.

Il Nemico del Mondo Reale: L'Ossidazione

Per qualsiasi applicazione esposta all'aria o all'ossigeno, il limite di temperatura pratico è definito dall'ossidazione. Fortunatamente, il SiC possiede un meccanismo di difesa unico.

Quando si riscalda in presenza di ossigeno, forma un sottile e stabile strato di biossido di silicio (SiO₂) sulla sua superficie. Questo processo, noto come ossidazione passiva, crea una barriera protettiva che impedisce un'ulteriore e rapida degradazione del SiC sottostante.

Questo strato di ossido passivo è altamente efficace fino a circa 1600-1700°C (2912-3092°F), a seconda della purezza del SiC. Questo intervallo è la massima temperatura operativa realistica per un uso stabile a lungo termine all'aria.

Come l'Ambiente Determina le Prestazioni

L'atmosfera in cui opera il SiC è il fattore più importante nel determinare la sua massima temperatura di servizio.

In un'Atmosfera Inerte (es. Argon, Azoto)

Quando l'ossigeno viene rimosso dall'equazione, le prestazioni del carburo di silicio aumentano drasticamente. In ambienti inerti o sottovuoto, non è più limitato dall'ossidazione.

Qui, il fattore limitante diventa la sua stabilità meccanica. Il SiC può essere utilizzato in modo affidabile fino a 2000°C (3632°F) o anche oltre, avvicinandosi al suo punto di sublimazione. Ciò lo rende un materiale di prima scelta per componenti di forni ad alta temperatura e apparecchiature per la produzione di semiconduttori.

L'Inizio dell'Ossidazione Attiva

Al di sopra di circa 1700°C in un'atmosfera ossidante, il meccanismo protettivo fallisce. Lo strato stabile di SiO₂ non può più formarsi correttamente.

Invece, il carburo di silicio reagisce con l'ossigeno per formare gas monossido di silicio (SiO). Questo processo di ossidazione attiva consuma rapidamente il materiale, portando a un guasto catastrofico. Far funzionare il SiC in questo regime non è sostenibile.

Comprendere i Compromessi e le Variazioni

Non tutto il carburo di silicio è uguale. Il metodo di produzione e la forma finale introducono compromessi che influiscono direttamente sulla resistenza alla temperatura e sulle prestazioni complessive.

Il Ruolo della Purezza e dei Leganti

La maggior parte dei pezzi commerciali in SiC non è puro SiC. Sono realizzati sinterizzando polvere di SiC con agenti leganti per formare un oggetto solido e denso. Questi leganti hanno spesso un punto di fusione o decomposizione inferiore rispetto al SiC stesso.

Il SiC sinterizzato o il SiC legato per reazione possono avere una temperatura massima di utilizzo inferiore, talvolta limitata a 1350-1450°C (2462-2642°F), poiché la fase legante diventa l'anello debole. Al contrario, i materiali ad alta purezza come il SiC CVD (ottenuto tramite deposizione chimica da vapore) non contengono leganti e offrono la massima resistenza alla temperatura.

Fattore di Forma: Monolitico vs. Compositi

La forma e la struttura del pezzo finale sono importanti. Un componente in SiC monolitico solido, come una guarnizione o un ugello, si comporterà come descritto sopra.

Tuttavia, il SiC viene utilizzato anche come fibre di rinforzo nei Compositi a Matrice Ceramica (CMC) per applicazioni aerospaziali. In un CMC, il guasto potrebbe non essere la fibra di SiC stessa, ma l'interfaccia tra la fibra e il materiale della matrice, che potrebbe avere un limite di temperatura inferiore.

Resistenza agli Shock Termici

Sebbene il SiC abbia un'eccellente resistenza alle alte temperature, la sua rigidità lo rende suscettibile agli shock termici, ovvero al guasto dovuto a rapidi cambiamenti di temperatura. La sua elevata conducibilità termica aiuta a mitigare questo rischio distribuendo rapidamente il calore, ma gradienti di temperatura estremi possono comunque indurre crepe.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il grado corretto e prevedere l'ambiente operativo sono fondamentali per il successo.

- Se la tua attenzione principale è il calore estremo in un'atmosfera controllata e inerte: Utilizza SiC ad alta purezza e senza leganti (come il SiC CVD) per operare in sicurezza nell'intervallo 1700-2200°C.

- Se la tua attenzione principale è la stabilità a lungo termine all'aria: Progetta attorno a una temperatura massima continua di 1600°C per sfruttare lo strato protettivo di ossidazione passiva del SiC.

- Se la tua attenzione principale è l'efficacia in termini di costi per temperature da moderate ad alte: Un SiC legato per reazione o sinterizzato è una scelta pratica, ma rispetta il suo tetto operativo inferiore, tipicamente intorno ai 1400°C.

Comprendere queste distinzioni critiche è la chiave per sfruttare con successo le straordinarie capacità termiche del carburo di silicio.

Tabella Riassuntiva:

| Ambiente | Temperatura Massima Pratica | Fattore Limitante Chiave |

|---|---|---|

| Aria / Atmosfera Ossidante | Fino a 1600-1700°C | Ossidazione (passiva/attiva) |

| Atmosfera Inerte / Vuoto | Fino a 2000°C+ | Sublimazione (~2700°C) |

| SiC Sinterizzato/Legato per Reazione | ~1350-1450°C | Decomposizione del legante |

Hai bisogno di una soluzione ad alta temperatura per il tuo laboratorio? Il componente in carburo di silicio giusto può migliorare drasticamente l'efficienza e la durata del tuo processo. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratorio, inclusi componenti per forni in SiC ad alte prestazioni progettati per la stabilità in ambienti sia ossidanti che inerti. Lascia che i nostri esperti ti aiutino a selezionare il materiale ideale per i tuoi specifici requisiti di temperatura e atmosfera. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Vetro ottico float di calce sodata per uso di laboratorio

- Substrato Finestra in Cristallo di Fluoruro di Magnesio MgF2 per Applicazioni Ottiche

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

Domande frequenti

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme