In breve, un forno a induzione può fondere quasi tutti i metalli. Questo include metalli ferrosi comuni come ferro e acciaio, metalli non ferrosi come rame e alluminio, e persino metalli preziosi come oro, argento e platino. Grazie alla sua capacità di generare temperature estremamente elevate e controllate, è anche il metodo preferito per fondere metalli refrattari speciali.

La versatilità di un forno a induzione deriva dal suo principio operativo fondamentale. Non si basa su fiamme esterne o elementi riscaldanti, ma utilizza invece l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, rendendolo adatto a qualsiasi materiale che sia elettricamente conduttivo.

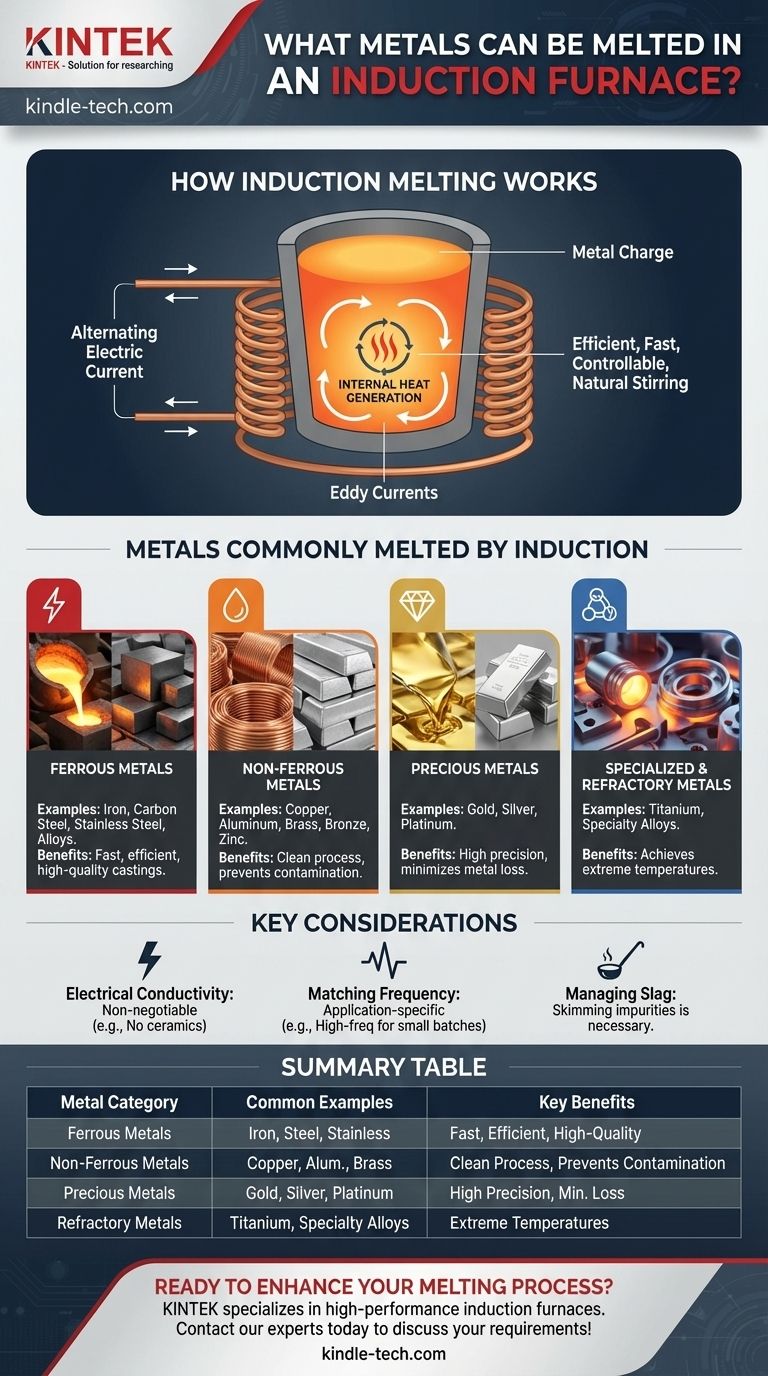

Come funziona la fusione a induzione

Per capire perché i forni a induzione sono così versatili, devi prima capire come generano calore. Il processo è fondamentalmente diverso dai forni tradizionali alimentati a combustibile o a resistenza.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una potente corrente elettrica alternata che scorre attraverso una bobina di rame. Questa bobina crea un campo magnetico in rapida variazione attorno al metallo (il "carico") posto all'interno di un crogiolo.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del metallo stesso.

Generazione di calore interna

La resistenza del metallo al flusso di queste correnti parassite genera un calore intenso. In effetti, il metallo diventa il proprio elemento riscaldante.

Questo riscaldamento interno è eccezionalmente efficiente, veloce e controllabile. Crea anche un'azione di agitazione naturale nel metallo fuso, che favorisce una temperatura più uniforme e una miscela omogenea durante la creazione delle leghe.

Metalli comunemente fusi per induzione

Il principio dell'induzione funziona su un vasto spettro di materiali elettricamente conduttivi. Possiamo raggrupparli in alcune categorie chiave.

Metalli ferrosi

Questa è una delle applicazioni più comuni per i forni a induzione. Sono ampiamente utilizzati per fondere e mantenere ferro, acciaio al carbonio, acciaio inossidabile e varie leghe di acciaio. La tecnologia è apprezzata nelle fonderie per la sua velocità e per la produzione di fusioni di alta qualità.

Metalli non ferrosi

L'induzione è molto efficace per la fusione di metalli non ferrosi. Questi includono rame, alluminio, zinco, ottone e bronzo. L'ambiente di fusione pulito previene la contaminazione da sottoprodotti della combustione, il che è fondamentale per mantenere la purezza di questi metalli.

Metalli preziosi

La precisione e l'assenza di contaminazione rendono l'induzione una scelta superiore per la fusione di oro, argento e metalli del gruppo del platino. Il processo minimizza la perdita di metallo, che è un fattore economico significativo quando si ha a che fare con materiali di valore così elevato.

Metalli speciali e refrattari

I forni a induzione possono raggiungere le temperature estreme necessarie per fondere metalli refrattari, che hanno punti di fusione molto elevati. Ciò li rende adatti per applicazioni che coinvolgono materiali come il titanio e altre leghe speciali utilizzate nelle industrie aerospaziale e medica.

Comprendere i compromessi e le considerazioni

Sebbene sia molto versatile, l'efficacia di un forno a induzione dipende da alcuni fattori chiave. Comprendere questi fattori garantirà che si applichi la tecnologia correttamente.

La conducibilità elettrica è non negoziabile

Il processo dipende interamente dalla capacità del materiale di condurre elettricità. I materiali non conduttivi come la ceramica o la sabbia secca non possono essere fusi direttamente per induzione, sebbene siano spesso utilizzati per il crogiolo che contiene il metallo.

Abbinare la frequenza all'applicazione

I forni a induzione operano a diverse frequenze (ad esempio, frequenza di linea, media frequenza, alta frequenza). La frequenza ottimale dipende dal tipo di metallo, dalla quantità fusa e dall'effetto di agitazione desiderato. Ad esempio, i forni ad alta frequenza sono spesso migliori per fondere quantità minori o metalli altamente specializzati.

Gestione di scorie e impurità

Sebbene l'induzione sia un processo pulito, la fusione di rottami metallici o materiali impuri produrrà comunque scoria (impurità non metalliche) che galleggia sulla superficie del fuso. Un corretto funzionamento del forno prevede la rimozione di questa scoria per garantire la purezza del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dovrebbe basarsi sul tuo materiale specifico e sugli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione su larga scala di ferro e acciaio: L'induzione è uno standard moderno, efficiente dal punto di vista energetico e altamente controllabile per le fonderie.

- Se il tuo obiettivo principale sono metalli non ferrosi di alta purezza: Il processo di fusione pulito e contenuto di un forno a induzione è ideale per rame e alluminio.

- Se il tuo obiettivo principale sono metalli preziosi o gioielleria: La precisione, la velocità e la bassa perdita di materiale dei forni a induzione sono ineguagliabili per oro, argento e platino.

- Se il tuo obiettivo principale è creare leghe speciali o riciclare rottami: L'induzione fornisce l'eccellente controllo della temperatura e l'agitazione naturale necessarie per creare miscele omogenee.

In definitiva, se il tuo materiale conduce elettricità, un forno a induzione è quasi certamente una tecnologia di fusione praticabile e spesso superiore.

Tabella riassuntiva:

| Categoria di metallo | Esempi comuni | Vantaggi chiave della fusione a induzione |

|---|---|---|

| Metalli ferrosi | Ferro, acciaio al carbonio, acciaio inossidabile | Fusioni veloci, efficienti e di alta qualità |

| Metalli non ferrosi | Rame, alluminio, ottone, bronzo | Processo pulito, previene la contaminazione |

| Metalli preziosi | Oro, argento, platino | Alta precisione, minimizza la perdita di metallo |

| Metalli refrattari | Titanio, leghe speciali | Raggiunge temperature estreme per leghe avanzate |

Pronto a migliorare il tuo processo di fusione con precisione ed efficienza?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione perfetti per fondere metalli ferrosi, non ferrosi, preziosi e refrattari. Le nostre soluzioni forniscono il riscaldamento pulito, controllato ed efficiente di cui il tuo laboratorio o impianto di produzione ha bisogno.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di fusione dei metalli e scoprire il forno a induzione ideale per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni