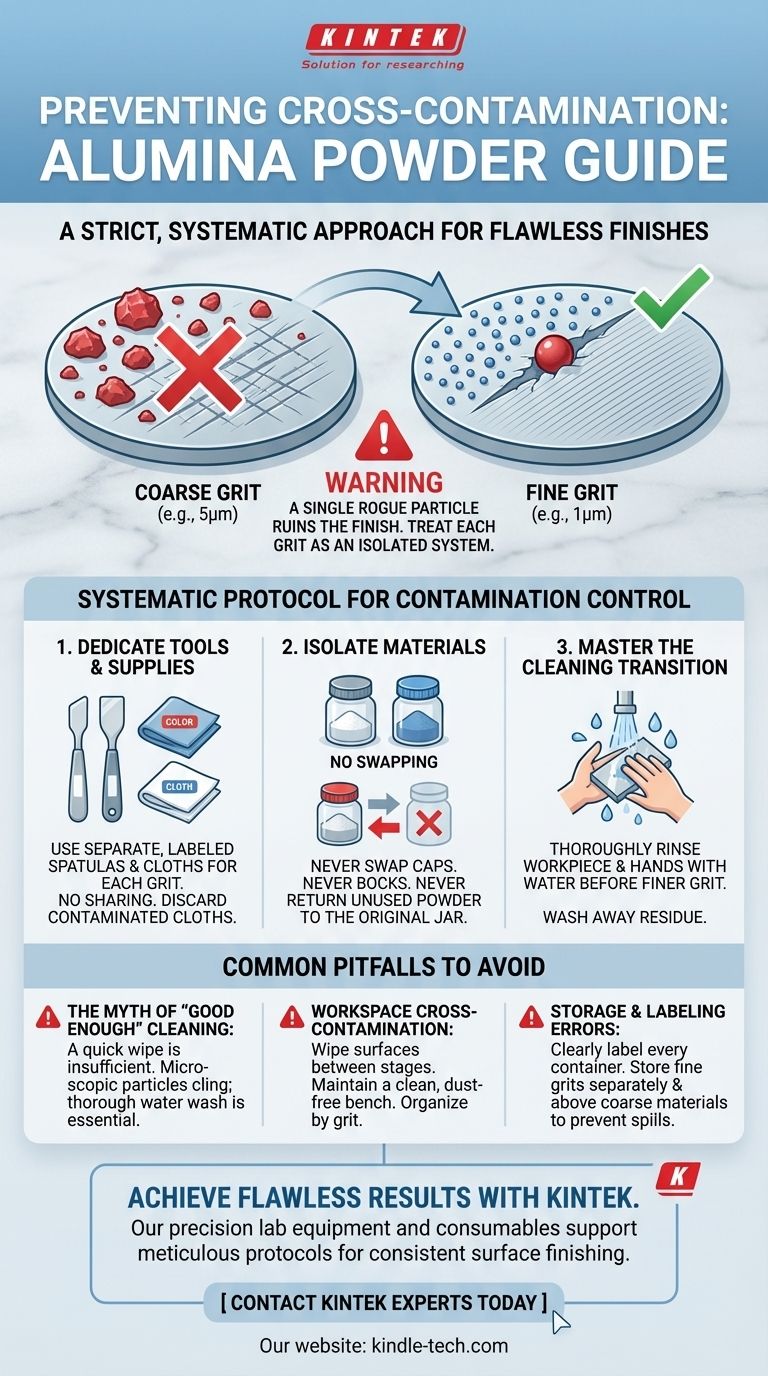

Per prevenire la contaminazione incrociata quando si utilizzano polveri di allumina di diverse dimensioni, è necessario adottare un approccio rigoroso e sistematico. Ciò comporta l'uso di strumenti dedicati come spatole separate per ogni polvere, non scambiare mai i tappi dei contenitori e pulire accuratamente il pezzo in lavorazione e le mani con acqua prima di passare a una grana più fine.

Il principio fondamentale è semplice: anche una singola particella abrasiva più grande rovinerà la finitura più fine che si sta cercando di creare. Pertanto, è necessario trattare ogni dimensione di grana come un sistema isolato per garantire una finitura prevedibile e di alta qualità.

Il Principio della Finitura Progressiva

Comprendere perché la contaminazione è così dannosa è il primo passo per prevenirla. L'intero scopo dell'utilizzo di polveri progressivamente più fini è creare una superficie specifica e controllata.

Come Funzionano le Grane Abrasive

Ogni dimensione di polvere di allumina è progettata per rimuovere i graffi lasciati dalla grana precedente, più grossolana. Una grana grande (come 5 micron) rimuove il materiale rapidamente ma lascia graffi profondi. Una grana più fine (come 1 micron) rimuove quindi quei graffi profondi, sostituendoli con graffi molto meno profondi.

L'Impatto di una Particella Vagante

L'introduzione di una singola particella più grande in una sospensione abrasiva più fine è catastrofica per questo processo. Quella singola particella grossolana continuerà a incidere la superficie, creando graffi profondi che l'abrasivo più fine non può rimuovere.

Ciò annulla tutto il lavoro svolto con la polvere più fine, lasciandoti con una finitura superficiale incoerente e difettosa invece di quella liscia e uniforme desiderata.

Un Protocollo Sistematico per il Controllo della Contaminazione

Per ottenere un risultato affidabile, è necessario andare oltre la pulizia occasionale e implementare un processo chiaro e ripetibile. Tratta il tuo spazio di lavoro come una camera bianca, dove ogni passo è deliberato.

1. Dedica i Tuoi Strumenti e Materiali

Il modo più semplice per prevenire la contaminazione è non lasciare mai che diverse dimensioni di grana tocchino lo stesso applicatore.

Utilizza una spatola separata e chiaramente etichettata per ogni contenitore di polvere secca. Non tentare di pulire una spatola per usarla con una dimensione di grana diversa.

Allo stesso modo, utilizza un panno per lucidare separato e dedicato per ogni fase del processo. Se una particella più grande rimane incastrata in un panno destinato alla lucidatura fine, quel panno è permanentemente contaminato e non produrrà mai una finitura fine.

2. Isola i Tuoi Materiali

La contaminazione spesso avviene alla fonte. Mantieni uno stretto controllo sui tuoi contenitori di polvere.

Non scambiare mai i tappi tra i contenitori. Bastano poche particelle vaganti provenienti dall'interno di un tappo per contaminare un intero barattolo di polvere fine.

Non versare mai la polvere inutilizzata nel suo contenitore originale. Una volta che la polvere ha lasciato il barattolo, considerala potenzialmente contaminata e non restituirla.

3. Padroneggia la Transizione di Pulizia

Il momento in cui si passa da una grana più grossolana a una più fine è il punto più critico per la contaminazione.

Prima di passare alla fase successiva più fine, è necessario pulire accuratamente il pezzo in lavorazione (ad esempio, l'elettrodo) e le mani con acqua. Il risciacquo è essenziale per lavare via fisicamente tutte le particelle abrasive residue del passaggio precedente.

Errori Comuni da Evitare

Anche con un buon sistema, piccole sviste possono portare al fallimento. Essere consapevoli di questi errori comuni è fondamentale per mantenere l'integrità del processo.

Il Mito della Pulizia "Abbastanza Buona"

Una rapida passata con un panno asciutto o un breve risciacquo non sono sufficienti. Le particelle abrasive sono microscopiche e si attaccano alle superfici e alla pelle. È necessario eseguire un lavaggio accurato con acqua corrente per garantire che tutte le particelle più grossolane vengano rimosse dal pezzo in lavorazione, dalle mani e dall'area di lavoro immediata.

Contaminazione Incrociata dell'Area di Lavoro

I tuoi strumenti e il pezzo in lavorazione non sono le uniche fonti di contaminazione. Un banco di lavoro polveroso o disorganizzato può facilmente introdurre particelle vaganti.

Pulisci la superficie di lavoro tra una fase e l'altra. Fai attenzione alla polvere trasportata dall'aria, specialmente se la molatura grossolana viene eseguita nella stessa stanza. Un'area di lavoro pulita e organizzata è un prerequisito per una finitura pulita e di alta qualità.

Errori di Stoccaggio ed Etichettatura

I contenitori etichettati in modo errato sono una fonte comune di errore. Assicurati che ogni contenitore di polvere, bottiglia di sospensione e panno per lucidare sia chiaramente ed

Guida Visiva

Prodotti correlati

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Produttore personalizzato di parti in PTFE Teflon per cilindro graduato in PTFE da 10/50/100 ml

- Produttore di parti personalizzate in PTFE Teflon Rack di pulizia resistente alla corrosione Cesto per fiori

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quali sono le proprietà dell'allumina ad alta temperatura? Scopri la sua stabilità, resistenza e limiti

- Quali sono i vantaggi di processo della scelta di una piastra di allumina per la sintesi di nanofilm di CuO? Ottenere una purezza superiore

- Qual è la funzione della polvere di allumina ad alta purezza come riempitivo nel processo di cementazione a pacco per le pale dei motori aerospaziali?

- Quali sono gli esempi di polvere ceramica? Una guida ai materiali ossidici e non ossidici

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma