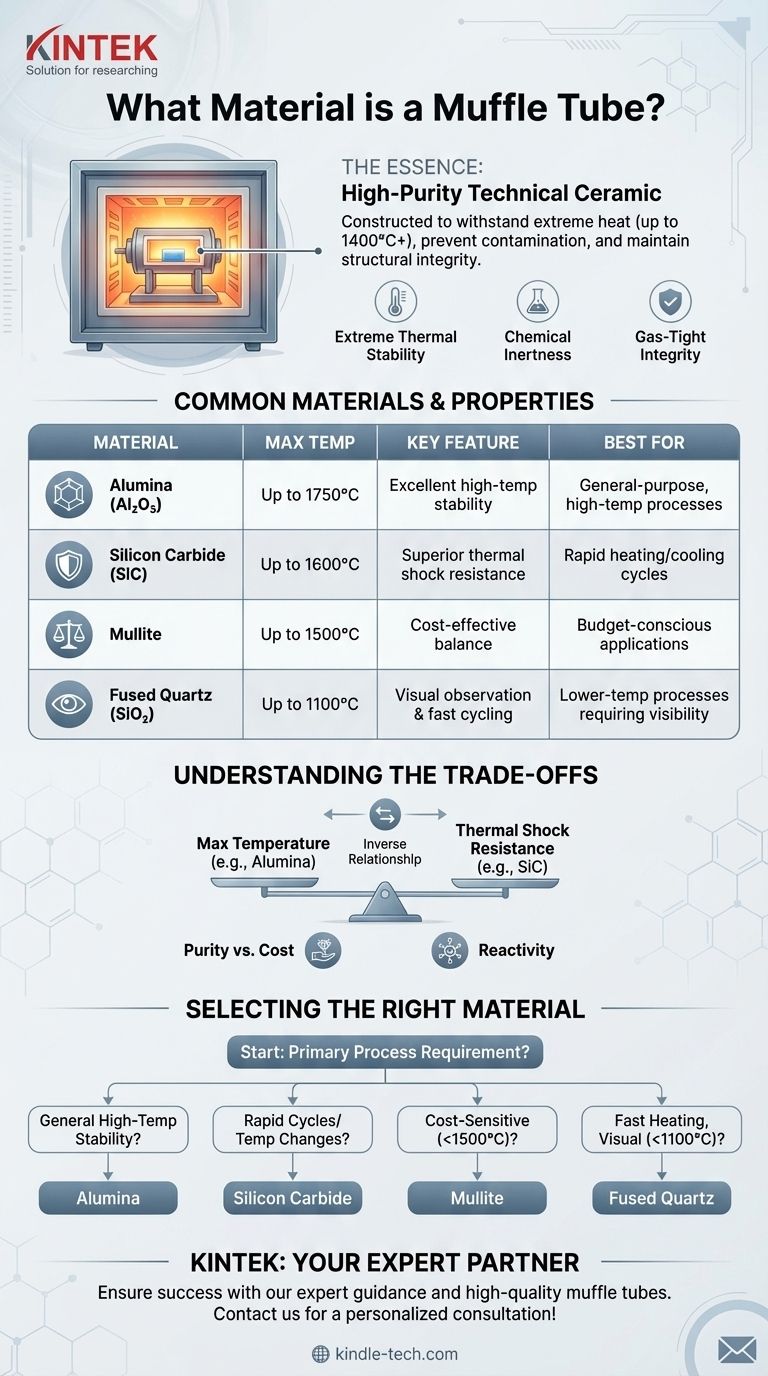

In sostanza, un tubo a muffola è costruito con una ceramica tecnica di elevata purezza. Questi materiali sono scelti per la loro eccezionale capacità di resistere a calore estremo, spesso fino a 1400°C o più, senza fondere, deformarsi o reagire con i materiali in lavorazione. I materiali più comuni utilizzati sono l'allumina e il carburo di silicio, che formano una camera interna stabile e protettiva per le operazioni di forno ad alta temperatura.

La scelta di un materiale per tubo a muffola non riguarda semplicemente la resistenza al calore. È una decisione critica basata su un equilibrio tra la massima temperatura operativa, la resistenza allo shock termico e la compatibilità chimica con l'atmosfera specifica del processo.

Perché le ceramiche sono lo standard industriale

La funzione di un tubo a muffola è quella di creare un ambiente isolato e controllato all'interno di un forno. Il materiale utilizzato deve essere in grado di funzionare in modo affidabile in condizioni estreme, motivo per cui le ceramiche tecniche sono la scelta universale.

Estrema stabilità termica

Le ceramiche come l'allumina possiedono punti di fusione molto elevati. Questa proprietà fondamentale garantisce che il tubo mantenga la sua integrità strutturale e non contamini il campione, anche se mantenuto a temperature superiori a 1400°C per periodi prolungati.

Inerzia chimica

Un tubo a muffola deve isolare il campione dagli elementi riscaldanti del forno e, cosa ancora più importante, non deve reagire con il campione o con eventuali gas di processo introdotti. Le ceramiche ad alta purezza sono altamente inerti, prevenendo reazioni chimiche indesiderate che potrebbero compromettere i risultati di un processo.

Integrità a tenuta di gas

Per i processi che richiedono un'atmosfera controllata (come gas inerte o vuoto), il materiale del tubo deve essere non poroso o "a tenuta di gas". Le ceramiche ad alta densità sono prodotte per impedire la fuoriuscita o l'ingresso di gas nel tubo, garantendo che l'atmosfera interna rimanga pura.

Uno sguardo più da vicino ai materiali comuni per tubi a muffola

Sebbene "ceramica" sia la risposta generale, il tipo specifico di ceramica utilizzato dipende fortemente dalle esigenze dell'applicazione.

Allumina (Ossido di Alluminio, Al₂O₃)

L'allumina è il materiale più comune e versatile per i tubi a muffola. La sua elevata purezza, le eccellenti prestazioni a temperature elevate sostenute (spesso fino a 1750°C) e la buona resistenza chimica la rendono il cavallo di battaglia per l'uso generale in laboratorio e nell'industria.

Carburo di Silicio (SiC)

Il carburo di silicio è scelto per applicazioni più esigenti. Il suo vantaggio chiave è la superiore resistenza allo shock termico, il che significa che è molto meno probabile che si rompa durante cicli rapidi di riscaldamento o raffreddamento. Ha anche un'eccellente conduttività termica, che può favorire un riscaldamento più uniforme.

Mullite (Alluminosilicato)

La mullite è un'alternativa economica all'allumina ad alta purezza. Offre un buon equilibrio di proprietà termiche, inclusa un'eccellente resistenza allo shock termico, ma ha tipicamente una temperatura operativa massima inferiore rispetto all'allumina.

Quarzo Fuso (SiO₂)

I tubi di quarzo sono utilizzati per applicazioni che richiedono cicli termici molto rapidi e, soprattutto, consentono l'osservazione visiva del processo. Tuttavia, la loro temperatura massima di servizio è significativamente inferiore a quella dell'allumina, solitamente intorno ai 1100°C.

Comprendere i compromessi

La selezione del materiale sbagliato può portare a esperimenti falliti, attrezzature danneggiate o campioni contaminati. Comprendere i compromessi intrinseci è fondamentale.

Temperatura vs. Shock Termico

Esiste spesso una relazione inversa tra la temperatura massima e la resistenza allo shock termico. L'allumina ad alta purezza è eccellente per lavori stabili ad alta temperatura, ma può facilmente rompersi se raffreddata troppo rapidamente. Il carburo di silicio, pur avendo a volte una temperatura massima assoluta inferiore, eccelle in applicazioni con cicli ripetuti di riscaldamento e raffreddamento.

Purezza vs. Costo

Una maggiore purezza è direttamente correlata a un costo maggiore. Un tubo di allumina pura al 99,8% sarà significativamente più costoso di un tubo di mullite. Per processi ultrasensibili in cui qualsiasi contaminazione è inaccettabile, il materiale ad alta purezza è irrinunciabile. Per lavori meno sensibili e ad alto volume, una ceramica più economica può essere sufficiente.

Reattività in atmosfere specifiche

Sebbene generalmente inerte, nessun materiale è perfetto. A temperature molto elevate, anche le ceramiche tecniche possono reagire con atmosfere aggressive. Ad esempio, il quarzo può devetrificarsi e alcune atmosfere riducenti possono degradare specifici tipi di allumina nel tempo. Verificare sempre la compatibilità del materiale con i gas di processo specifici.

Selezione del materiale giusto per la tua applicazione

Usa il tuo requisito di processo primario come fattore decisivo nella scelta di un tubo a muffola.

- Se il tuo obiettivo principale è la stabilità generale ad alta temperatura (fino a 1750°C): L'allumina ad alta purezza è la scelta standard del settore per affidabilità e inerzia chimica.

- Se il tuo obiettivo principale prevede rapidi cambiamenti di temperatura o frequenti cicli termici: Il carburo di silicio è la scelta superiore per prevenire la rottura e garantire una lunga durata.

- Se il tuo obiettivo principale sono applicazioni sensibili al costo al di sotto di 1500°C: La mullite offre un equilibrio affidabile ed economico di proprietà termiche.

- Se il tuo obiettivo principale è il riscaldamento rapido e il monitoraggio visivo a temperature più basse (sotto i 1100°C): Il quarzo fuso è l'unica opzione pratica.

Comprendere queste proprietà dei materiali ti consente di selezionare lo strumento preciso necessario per garantire l'integrità e il successo del tuo processo ad alta temperatura.

Tabella riassuntiva:

| Materiale | Temp. Max | Caratteristica chiave | Ideale per |

|---|---|---|---|

| Allumina (Al₂O₃) | Fino a 1750°C | Eccellente stabilità ad alta temperatura | Processi ad alta temperatura per uso generale |

| Carburo di Silicio (SiC) | Fino a 1600°C | Superiore resistenza allo shock termico | Cicli rapidi di riscaldamento/raffreddamento |

| Mullite | Fino a 1500°C | Equilibrio costo-efficace | Applicazioni attente al budget |

| Quarzo Fuso (SiO₂) | Fino a 1100°C | Osservazione visiva e cicli rapidi | Processi a bassa temperatura che richiedono visibilità |

Assicura il successo dei tuoi processi ad alta temperatura

La scelta del tubo a muffola giusto è fondamentale per l'integrità, la sicurezza e i risultati della tua applicazione. Il materiale sbagliato può portare a contaminazioni, guasti alle apparecchiature e tempo sprecato.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e tubi a muffola di alta qualità su misura per le tue esigenze specifiche, sia che tu richieda l'estrema stabilità termica dell'allumina o la superiore resistenza allo shock termico del carburo di silicio.

Lascia che i nostri esperti ti aiutino a selezionare il materiale del tubo perfetto. Ci assicureremo che tu ottenga una soluzione durevole e affidabile che corrisponda ai requisiti del tuo processo e al tuo budget.

Contatta KINTEK oggi stesso per una consulenza personalizzata e un preventivo!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa servono i forni a tubo? Ottieni una lavorazione termica precisa per materiali avanzati

- Quale ruolo svolge un forno tubolare verticale ad alta temperatura nei test degli interconnettori SOFC? Simulazione di ambienti corrosivi

- Qual è lo scopo del trattamento dei precursori metallici in un forno tubolare ad alta temperatura in atmosfera di idrogeno?

- Perché è necessario un forno tubolare ad alta temperatura per il supporto di carbonio drogato con azoto? Chiave per la stabilità superiore del catalizzatore

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura del ricottura termica rapida? Padroneggiare la lavorazione ad alta temperatura e breve durata

- Perché è necessaria una fornace a tubo sotto vuoto per l'essiccazione di polveri HEA? Garantire purezza e rilassamento delle tensioni nella produzione di leghe

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi CVD di nanoparticelle Fe-C@C? Punti chiave