La macchina principale utilizzata per realizzare parti stampate è una macchina per lo stampaggio a iniezione. Questa potente attrezzatura funziona iniettando materiale fuso, più comunemente plastica, ad alta pressione in uno stampo, o utensile, lavorato con precisione. Una volta che il materiale si raffredda e si solidifica, la macchina apre lo stampo ed espelle un pezzo finito, perfettamente formato.

Sebbene esistano diversi tipi di stampaggio, la macchina per lo stampaggio a iniezione è la pietra angolare della moderna produzione di massa. Trasforma i pellet di plastica grezza in parti finite con incredibile velocità e ripetibilità, ma la sua efficacia dipende interamente dalla qualità dello stampo su misura che utilizza.

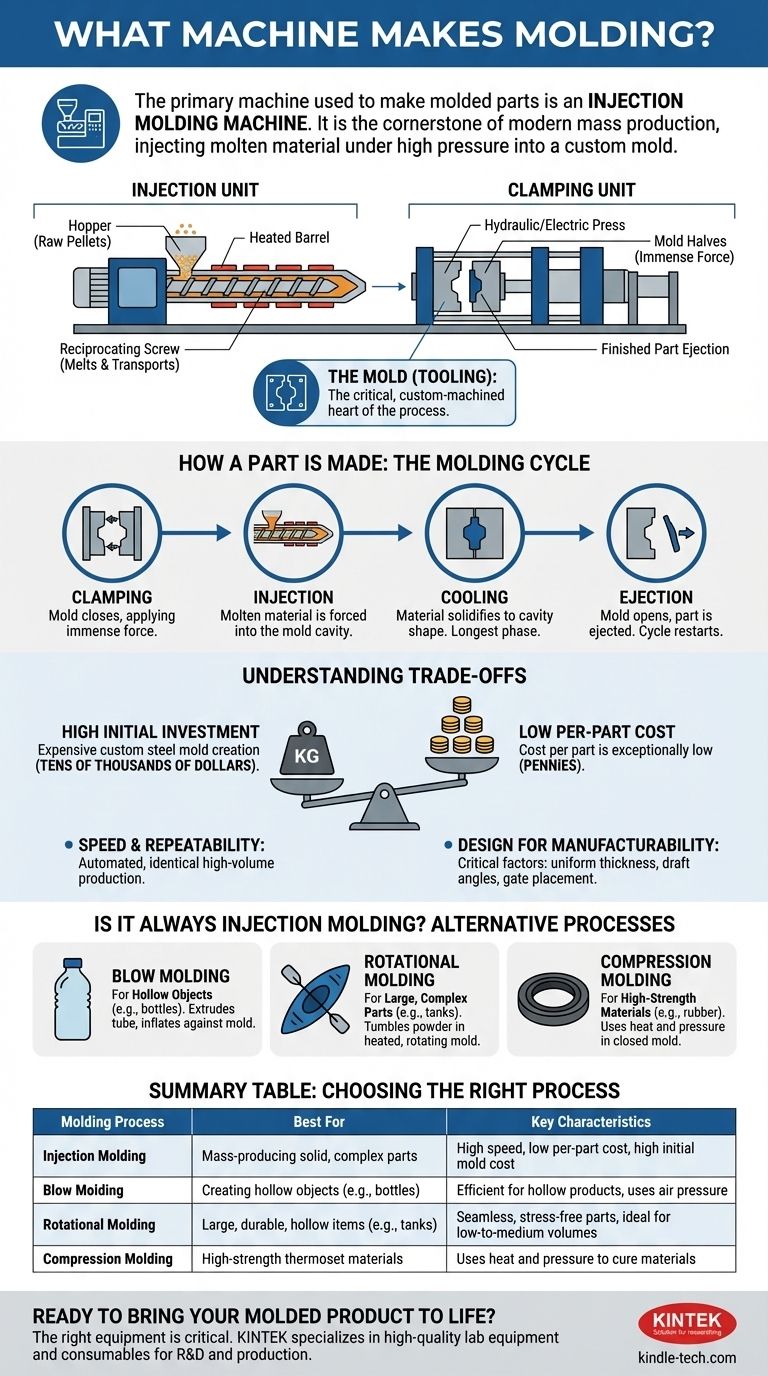

L'anatomia di una macchina per lo stampaggio a iniezione

Una macchina per lo stampaggio a iniezione non è un singolo dispositivo ma un sistema di due unità principali che lavorano in perfetta sincronizzazione: l'unità di iniezione e l'unità di chiusura.

L'unità di iniezione: dal pellet al liquido

È qui che la materia prima inizia la sua trasformazione. Consiste in una tramoggia, che alimenta i pellet di plastica in un cilindro riscaldato. All'interno del cilindro, una grande vite alternativa trasporta e fonde la plastica, preparando una "dose" precisa di materiale fuso per l'iniezione.

L'unità di chiusura: la fonte di immensa forza

L'unità di chiusura agisce come una potente pressa idraulica o elettrica. Il suo compito è tenere chiuse le due metà dello stampo in acciaio con una forza immensa, misurata in tonnellate. Questa forza è necessaria per resistere all'alta pressione della plastica fusa iniettata, impedendone la fuoriuscita e garantendo che il pezzo sia formato correttamente.

Lo stampo (attrezzatura): il cuore del processo

Lo stampo, chiamato anche utensile o matrice, è il componente più critico. È un blocco di acciaio lavorato su misura con una cavità ricavata al suo interno che è l'immagine negativa del pezzo che si desidera creare. La qualità, la precisione e il design dello stampo determinano la qualità finale del prodotto.

Come viene realizzato un pezzo: il ciclo di stampaggio spiegato

Il processo di creazione di un singolo pezzo è un ciclo rapido, in quattro fasi, che spesso richiede solo pochi secondi per essere completato.

Fase 1: Chiusura

L'unità di chiusura spinge insieme le due metà dello stampo e applica migliaia di libbre di forza per mantenerlo saldamente chiuso.

Fase 2: Iniezione

La vite dell'unità di iniezione avanza, forzando la dose preparata di plastica fusa dal cilindro nella cavità dello stampo ad alta pressione.

Fase 3: Raffreddamento

La plastica fusa all'interno dello stampo inizia a raffreddarsi, spesso aiutata da canali d'acqua interni. Mentre si raffredda, si solidifica nella forma della cavità. Questa è tipicamente la fase più lunga del ciclo.

Fase 4: Espulsione

Una volta che il pezzo è sufficientemente solido, l'unità di chiusura apre lo stampo. I perni di espulsione spingono quindi il pezzo finito fuori dallo stampo e il ciclo ricomincia.

Comprendere i compromessi dello stampaggio a iniezione

Sebbene incredibilmente efficace, questo processo comporta considerazioni critiche che ne determinano l'idoneità per un progetto.

Elevato investimento iniziale vs. basso costo per pezzo

Il compromesso principale è il costo. Lo stampo in acciaio su misura è estremamente costoso da progettare e produrre, spesso costa decine di migliaia di dollari. Tuttavia, una volta realizzato lo stampo, il costo per produrre ogni singolo pezzo è eccezionalmente basso, spesso solo pochi centesimi.

Velocità e ripetibilità

Lo stampaggio a iniezione è uno dei processi di produzione più veloci. La sua natura automatizzata garantisce che ogni pezzo prodotto, dal primo al milionesimo, sia praticamente identico. Questo lo rende lo standard indiscusso per la produzione ad alto volume.

La progettazione per la producibilità è fondamentale

I pezzi devono essere progettati specificamente per il processo di stampaggio a iniezione. Fattori come lo spessore uniforme della parete, gli angoli di sformo (leggeri conicità per facilitare l'espulsione) e il posizionamento dei punti di iniezione (dove la plastica entra nello stampo) sono non negoziabili per il successo.

È sempre una macchina per lo stampaggio a iniezione?

Sebbene lo stampaggio a iniezione sia il più comune, altre macchine specializzate creano diversi tipi di prodotti stampati.

Stampaggio a soffio: per oggetti cavi

Questo processo viene utilizzato per realizzare parti cave come bottiglie e contenitori. Funziona estrudendo un tubo di plastica fusa (una "parison") e quindi utilizzando la pressione dell'aria per gonfiarlo contro le pareti di uno stampo.

Stampaggio rotazionale: per parti grandi e complesse

Conosciuto anche come rotostampaggio, questo metodo è ideale per creare parti cave grandi, senza giunture e senza stress come kayak, serbatoi d'acqua e attrezzature da parco giochi. Implica la rotazione di polvere di plastica all'interno di uno stampo riscaldato e rotante.

Stampaggio a compressione: per materiali ad alta resistenza

Questa tecnica viene spesso utilizzata con materiali termoindurenti come gomma o silicone. Una quantità pre-misurata di materiale viene posizionata direttamente in una cavità di stampo riscaldata, che viene quindi chiusa, applicando calore e pressione per polimerizzare il materiale nella sua forma finale.

Scegliere il giusto processo di stampaggio

La geometria, il materiale e il volume di produzione richiesto del prodotto finale determineranno la macchina e il processo corretti.

- Se il tuo obiettivo principale è la produzione di massa di parti solide e complesse: La macchina per lo stampaggio a iniezione è lo standard del settore per la sua velocità e il basso costo per pezzo.

- Se il tuo obiettivo principale è la creazione di prodotti cavi come bottiglie: Lo stampaggio a soffio è il processo specializzato e altamente efficiente di cui hai bisogno.

- Se il tuo obiettivo principale sono articoli cavi grandi, durevoli: Lo stampaggio rotazionale offre libertà di progettazione e resistenza per la produzione a basso-medio volume.

- Se il tuo obiettivo principale sono parti robuste e resistenti al calore da materiali termoindurenti: Lo stampaggio a compressione è il metodo ideale.

Comprendere la macchina e il processo corrispondente è il primo passo per dare vita a un prodotto fisico su larga scala.

Tabella riassuntiva:

| Processo di stampaggio | Ideale per | Caratteristiche chiave |

|---|---|---|

| Stampaggio a iniezione | Produzione di massa di parti solide e complesse | Alta velocità, basso costo per pezzo, alto costo iniziale dello stampo |

| Stampaggio a soffio | Creazione di oggetti cavi (es. bottiglie) | Efficiente per prodotti cavi, utilizza la pressione dell'aria |

| Stampaggio rotazionale | Articoli cavi grandi e durevoli (es. serbatoi) | Parti senza giunture, senza stress, ideali per volumi medio-bassi |

| Stampaggio a compressione | Materiali termoindurenti ad alta resistenza (es. gomma) | Utilizza calore e pressione per polimerizzare i materiali |

Pronto a dare vita al tuo prodotto stampato? L'attrezzatura giusta è fondamentale per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per supportare le tue esigenze di ricerca e sviluppo e produzione. Che tu stia prototipando un nuovo design o aumentando la produzione per la produzione di massa, i nostri esperti possono aiutarti a trovare la soluzione perfetta. Contatta il nostro team oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è un laminatoio a 3 cilindri? Una guida alla sagomatura efficiente e bidirezionale dei metalli

- Cos'è un film multistrato? Una guida al controllo avanzato di luce e calore

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è la differenza tra estrusione e co-estrusione? Progettare parti multi-materiale

- Quali sono i diversi tipi di miscelatori per polveri? Scegli il miscelatore giusto per i tuoi materiali

- Cos'è il film soffiato multistrato? Imballaggi ingegnerizzati per prestazioni superiori

- Cosa fa una macchina per film soffiato? Trasformare i pellet di plastica in film versatili

- Quali sono i vantaggi di un laminatoio a due rulli? Durata conveniente per una riduzione pesante