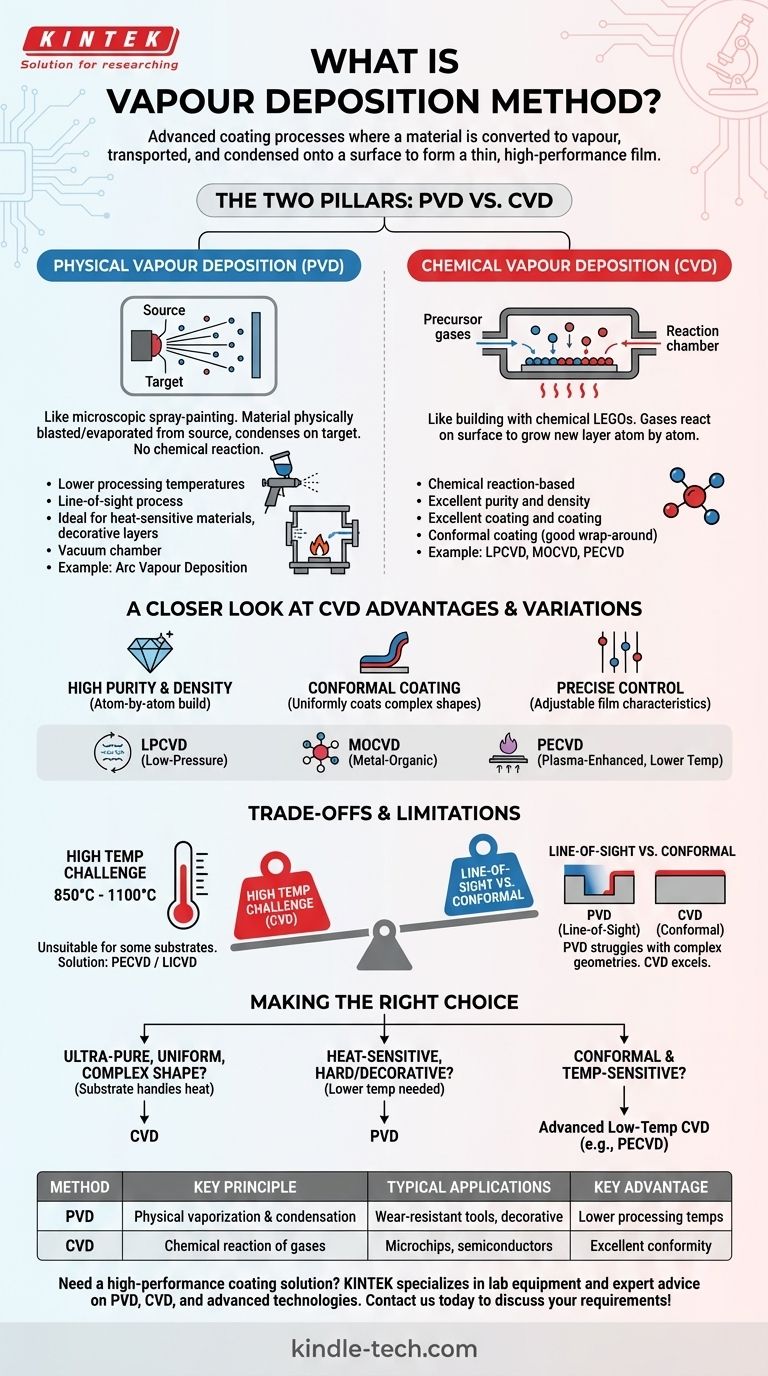

Nella sua essenza, la deposizione da vapore è una famiglia di processi di rivestimento avanzati in cui un materiale viene convertito in uno stato gassoso (un vapore), trasportato e quindi fatto condensare su una superficie per formare un film estremamente sottile e ad alte prestazioni. Queste tecniche sono fondamentali per la produzione di qualsiasi cosa, dai microchip agli utensili resistenti all'usura. Le due categorie principali sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

La distinzione fondamentale è il modo in cui si forma il rivestimento. La Deposizione Fisica da Vapore (PVD) è come una verniciatura a spruzzo microscopica, in cui un materiale solido viene vaporizzato e si deposita fisicamente su una superficie. La Deposizione Chimica da Vapore (CVD) è più simile alla costruzione con mattoncini LEGO chimici, dove i gas reagiscono su una superficie per far crescere uno strato completamente nuovo.

I due pilastri della deposizione da vapore

Per comprendere veramente questa tecnologia, è necessario prima afferrare la differenza fondamentale tra i suoi due rami principali: la deposizione fisica e quella chimica.

### Deposizione Fisica da Vapore (PVD)

La PVD comprende metodi in cui un materiale viene fisicamente sparato o evaporato da una sorgente, viaggia attraverso un vuoto e condensa sul pezzo in lavorazione bersaglio.

Non è coinvolta alcuna reazione chimica nella formazione del film stesso.

Metodi come la deposizione da arco di vapore sono un tipo di PVD. Utilizzano un arco ad alta energia per vaporizzare e ionizzare gli atomi da un materiale sorgente, garantendo un rivestimento denso e fortemente legato.

### Deposizione Chimica da Vapore (CVD)

Nel CVD, il pezzo in lavorazione viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili.

Viene quindi indotta una reazione chimica sulla superficie del pezzo in lavorazione, causando la deposizione di un materiale solido, ovvero il rivestimento desiderato.

Questo processo costruisce il film atomo per atomo, risultando in uno strato molto puro e uniforme.

Uno sguardo più approfondito alla Deposizione Chimica da Vapore (CVD)

Poiché la CVD comporta la formazione di nuovo materiale direttamente sul substrato, offre una serie unica di potenti capacità.

### I vantaggi principali

La CVD è apprezzata per la sua capacità di produrre rivestimenti con purezza e densità eccezionalmente elevate.

Poiché il precursore è un gas, può fluire dentro e intorno a forme complesse, fornendo un rivestimento eccellente e uniforme noto come proprietà di "buon avvolgimento" (good wrap-around).

Gli ingegneri hanno un controllo preciso sulle caratteristiche finali del film, inclusa la sua composizione chimica, la struttura cristallina e la dimensione dei grani, regolando i parametri di deposizione.

### Variazioni comuni della CVD

Il processo CVD di base è stato adattato in diverse tecniche specializzate per soddisfare esigenze diverse.

Queste includono la CVD a bassa pressione (LPCVD) per film ad alta purezza, la CVD metallo-organica (MOCVD) ampiamente utilizzata nella produzione di semiconduttori e la CVD potenziata al plasma (PECVD), che utilizza un plasma per abbassare la temperatura di reazione richiesta.

Comprendere i compromessi e i limiti

Nessun singolo processo ingegneristico è perfetto. La scelta del metodo di deposizione corretto richiede la comprensione dei compromessi intrinseci.

### La sfida delle alte temperature

I processi CVD tradizionali spesso richiedono temperature molto elevate, tipicamente tra 850°C e 1100°C.

Questo calore è necessario per guidare la reazione chimica, ma rende il processo inadatto a molti materiali substrato che non possono sopportare tale stress termico.

Come accennato, tecniche come la CVD potenziata al plasma (PECVD) o la CVD indotta da laser (LICVD) sono state sviluppate specificamente per superare questo limite riducendo la temperatura di deposizione.

### Rivestimento per linea di vista contro rivestimento conforme

Molti processi PVD sono considerati "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al bersaglio. Ciò può rendere difficile rivestire uniformemente superfici nascoste o geometrie complesse.

La CVD, al contrario, eccelle nella creazione di rivestimenti conformi che replicano perfettamente la topologia della superficie, il che è un grande vantaggio per le parti intricate.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione specifica e le proprietà del tuo materiale di base determineranno il metodo di deposizione migliore.

- Se il tuo obiettivo principale è creare un film ultra-puro e uniforme che rivesta perfettamente una forma complessa: La CVD è la scelta definitiva, a condizione che il tuo materiale substrato possa sopportare il calore necessario.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore o applicare uno strato decorativo molto duro: Un metodo PVD è spesso l'opzione superiore grazie alle sue temperature di processo inferiori e agli alti tassi di deposizione.

- Se hai bisogno dei vantaggi del rivestimento conforme della CVD su un materiale sensibile alla temperatura: La tua migliore opzione è indagare su una variante avanzata a temperatura più bassa come la CVD potenziata al plasma (PECVD).

In definitiva, la selezione della tecnica di deposizione da vapore corretta dipende dall'abbinamento delle capacità del processo con il tuo obiettivo ingegneristico specifico.

Tabella riassuntiva:

| Metodo | Principio chiave | Applicazioni tipiche | Vantaggio chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Vaporizzazione fisica e condensazione di un materiale. | Utensili resistenti all'usura, rivestimenti decorativi. | Temperature di processo inferiori. |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica di gas su una superficie per formare un rivestimento. | Microchip, semiconduttori. | Eccellente conformità su forme complesse. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio o linea di produzione? La tecnica di deposizione da vapore corretta è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con consulenza esperta su PVD, CVD e altre tecnologie di rivestimento avanzate. Lascia che i nostri esperti ti aiutino a selezionare il processo ideale per il tuo materiale specifico e i tuoi obiettivi applicativi. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione