Alla sua base, la Deposizione Chimica da Fase Vapore (CVD) è un processo per la costruzione di un film sottile solido di alta qualità su una superficie. Funziona introducendo gas reattivi specifici, noti come precursori, in una camera controllata contenente l'oggetto da rivestire (il substrato). Questi gas subiscono quindi una reazione chimica sulla superficie del substrato, depositando il materiale desiderato strato per strato mentre un flusso di gas rimuove i sottoprodotti indesiderati.

Il principio fondamentale della CVD non è semplicemente spruzzare un rivestimento, ma piuttosto costruire un materiale atomo per atomo dalla fase gassosa. Trasforma precursori chimici volatili in un film solido ad alte prestazioni direttamente su una superficie target attraverso reazioni chimiche controllate con precisione.

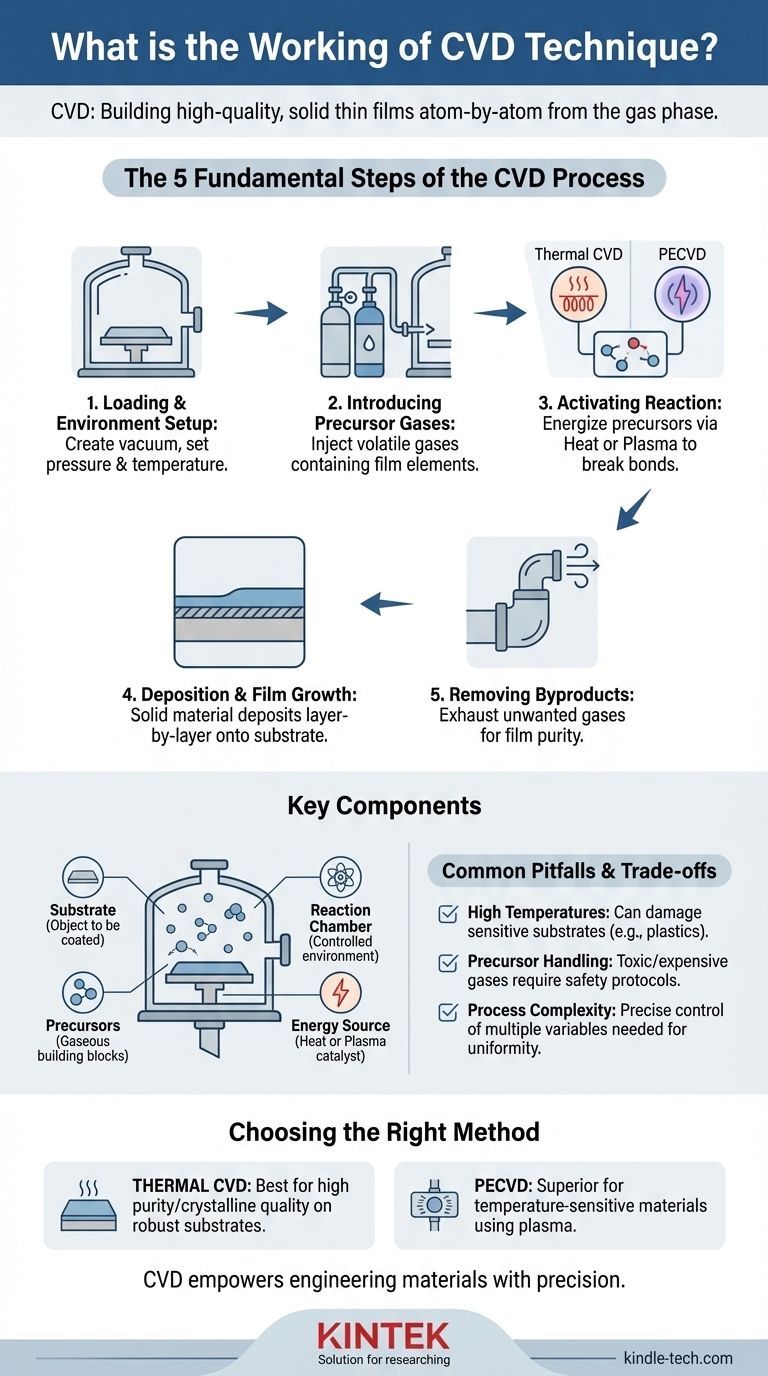

Le Fasi Fondamentali del Processo CVD

Per capire come funziona la CVD, è meglio scomporla in una sequenza di eventi controllati. Ogni fase è fondamentale per ottenere un film finale uniforme, denso e puro.

Fase 1: Caricamento e Creazione dell'Ambiente

Innanzitutto, il substrato—il materiale da rivestire—viene posizionato all'interno di una camera di reazione sigillata. L'ambiente viene quindi controllato attentamente, spesso creando un vuoto e poi impostando una pressione e una temperatura specifiche.

Questo controllo iniziale è cruciale perché rimuove i contaminanti e prepara il terreno preciso per le reazioni chimiche che seguiranno.

Fase 2: Introduzione dei Gas Precursori

Uno o più gas precursori volatili vengono iniettati nella camera. Questi gas contengono gli elementi chimici che costituiranno il film finale.

Ad esempio, per depositare un film di silicio, potrebbe essere utilizzato un gas come il silano (SiH₄). A volte, un gas vettore non reattivo viene utilizzato per aiutare a trasportare i precursori e mantenere portate stabili.

Fase 3: Attivazione della Reazione Chimica

I gas precursori devono essere energizzati per reagire e decomporsi. Questa è la fase più critica ed è ciò che differenzia i vari tipi di CVD.

I metodi di attivazione comuni includono:

- Calore (CVD Termica): La camera e il substrato vengono riscaldati ad alta temperatura, fornendo l'energia termica necessaria per rompere i legami chimici nei gas precursori.

- Plasma (CVD Potenziata da Plasma o PECVD): Viene generato un plasma RF nella camera. Questo plasma crea ioni e radicali altamente reattivi che possono reagire a temperature molto più basse rispetto alla CVD termica.

Fase 4: Deposizione e Crescita del Film

Mentre i precursori reagiscono o si decompongono sulla o vicino alla superficie riscaldata del substrato, il materiale solido desiderato si "deposita" su di essa.

Questo processo costruisce un film sottile nel tempo. Poiché i precursori sono in uno stato gassoso, il film può crescere uniformemente su forme complesse, coprendo tutte le aree esposte.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche creano quasi sempre sottoprodotti volatili indesiderati. Ad esempio, nell'esempio del silano, il gas idrogeno (H₂) è un sottoprodotto.

Un flusso di gas costante attraverso la camera, collegato a un sistema di scarico, rimuove continuamente questi sottoprodotti e qualsiasi gas precursore non reagito, garantendo la purezza del film in crescita.

Comprendere i Componenti Chiave e i Loro Ruoli

Il processo CVD si basa su alcuni componenti fondamentali che lavorano in concerto. Comprendere ogni parte chiarisce come funziona l'intero sistema.

Il Substrato

Questo è semplicemente l'oggetto o il materiale che viene rivestito. Le sue proprietà superficiali e la temperatura sono fattori critici che influenzano l'adesione e la crescita del film.

I Precursori

Questi sono i blocchi costitutivi del film, forniti in forma gassosa. La scelta dei precursori chimici è vitale in quanto determina la composizione del rivestimento finale e i sottoprodotti della reazione.

La Camera di Reazione

Questo è il cuore del sistema—un contenitore sigillato che consente un controllo preciso su pressione, temperatura e atmosfera gassosa. Il materiale della camera deve essere in grado di resistere alle condizioni del processo senza contaminare il film.

La Fonte di Energia

Che si tratti di un elemento riscaldante o di un generatore di plasma, la fonte di energia è il catalizzatore che guida la trasformazione chimica da gas a solido. Determina la velocità e la natura della deposizione.

Svantaggi Comuni e Compromessi Tecnici

Sebbene potente, la CVD non è una soluzione universalmente perfetta. La sua efficacia è regolata da una serie di compromessi tecnici.

Le Alte Temperature Possono Essere un Vincolo

La CVD termica tradizionale richiede spesso temperature molto elevate (da diverse centinaia a oltre mille gradi Celsius). Questo può danneggiare o deformare substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

Gestione e Costo dei Precursori

I gas specializzati utilizzati come precursori possono essere costosi, tossici o altamente infiammabili. Ciò richiede un investimento significativo in infrastrutture di sicurezza e protocolli di manipolazione attenti.

Complessità e Controllo del Processo

Ottenere un film uniforme e di alta qualità richiede un controllo preciso su più variabili contemporaneamente: portate di gas, temperatura, pressione e pulizia della camera. Qualsiasi deviazione può portare a difetti nel prodotto finale.

Come Applicare Questo al Tuo Progetto

La scelta del metodo CVD dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è l'alta purezza e la qualità cristallina: La CVD termica è spesso la scelta migliore, a condizione che il tuo substrato possa resistere alle alte temperature di lavorazione.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura: La CVD potenziata da plasma (PECVD) è l'opzione superiore, poiché consente la deposizione a temperature molto più basse.

- Se il tuo obiettivo principale è una copertura uniforme su forme 3D complesse: La natura gassosa del processo CVD lo rende intrinsecamente adatto per creare rivestimenti conformi difficili da ottenere con metodi a linea di vista.

In definitiva, padroneggiare il processo CVD ti consente di ingegnerizzare materiali con precisione dal livello molecolare in su.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave |

|---|---|

| 1. Impostazione dell'Ambiente | Caricare il substrato e stabilire pressione/temperatura controllate. |

| 2. Introduzione del Gas | Iniettare gas precursori volatili nella camera. |

| 3. Attivazione della Reazione | Energizzare i gas tramite calore o plasma per avviare la decomposizione. |

| 4. Deposizione del Film | Il materiale solido si deposita strato per strato sul substrato. |

| 5. Rimozione dei Sottoprodotti | Il sistema di scarico rimuove i gas indesiderati, garantendo la purezza del film. |

Pronto a Ingegnerizzare i Tuoi Materiali con Precisione?

Comprendere le complessità della CVD è il primo passo. Implementarla con successo richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni per tutte le tue esigenze di deposizione, sia che tu stia lavorando con CVD termica per film ad alta purezza o PECVD per substrati sensibili alla temperatura.

Le nostre soluzioni ti aiutano a ottenere rivestimenti uniformi e di alta qualità per applicazioni in semiconduttori, ricerca e materiali avanzati. Lascia che i nostri esperti ti guidino alla configurazione ottimale per il tuo progetto.

Contatta KINTEK oggi per discutere come i nostri sistemi CVD possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione