Al suo centro, un forno a scatola è un forno ad alta temperatura estremamente versatile utilizzato per una vasta gamma di applicazioni di lavorazione termica. Trovato in quasi tutti i laboratori di scienza dei materiali e negli ambienti industriali, è utilizzato per compiti come la tostatura delle polveri, la sinterizzazione delle ceramiche, il trattamento termico dei metalli e gli esperimenti generali ad alta temperatura in settori che vanno dall'elettronica e metallurgia all'ingegneria chimica e ai materiali da costruzione.

Un forno a scatola è il "cavallo di battaglia" fondamentale per riscaldare i materiali in atmosfera d'aria. Il suo valore risiede nella sua semplicità e flessibilità per la lavorazione a lotti per scopi generali, ma compiti specializzati possono richiedere diversi tipi di forni.

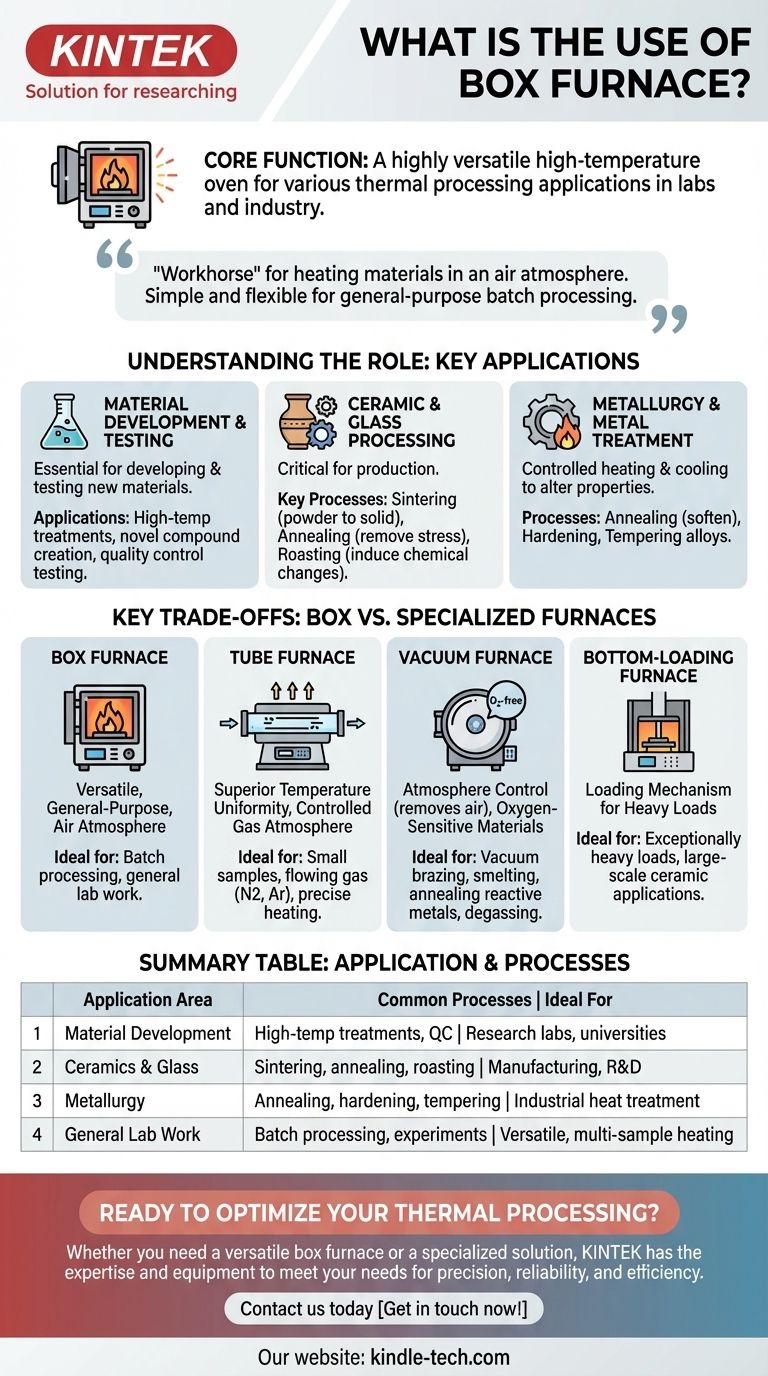

Comprendere il ruolo del forno a scatola

Un forno a scatola, noto anche come forno a muffola, è definito dal suo design semplice: una camera isolata con uno sportello a caricamento frontale, in grado di raggiungere alte temperature, spesso fino a 1550°C o più. Questo design lo rende ideale per lavorare più campioni o oggetti contemporaneamente in stile "a lotti".

Sviluppo e collaudo dei materiali

Negli istituti di ricerca e nelle università, il forno a scatola è uno strumento essenziale per lo sviluppo e il collaudo di nuovi materiali. Il suo riscaldamento stabile e uniforme è perfetto per esperimenti controllati.

Le applicazioni includono trattamenti di materiali ad alta temperatura, creazione di nuovi composti e test di controllo qualità in cui viene valutata la risposta di un materiale al calore.

Lavorazione di ceramiche e vetro

Le industrie della ceramica e del vetro dipendono fortemente dai forni a scatola per fasi critiche della produzione. La grande camera può ospitare varie forme e dimensioni.

I processi chiave includono la sinterizzazione, in cui i materiali in polvere vengono riscaldati per formare una massa solida, la ricottura del vetro per rimuovere le sollecitazioni interne e la tostatura delle polveri per indurre cambiamenti chimici.

Metallurgia e trattamento dei metalli

In metallurgia, cicli di riscaldamento e raffreddamento controllati con precisione vengono utilizzati per alterare le proprietà fisiche e chimiche dei metalli.

I forni a scatola sono spesso utilizzati per la ricottura, un processo che ammorbidisce i metalli e ne migliora la duttilità, nonché per la tempra e la rinvenimento di varie leghe.

Compromessi chiave: forno a scatola rispetto a forni specializzati

Sebbene versatile, il forno a scatola standard non è lo strumento ottimale per ogni processo termico. Comprendere i suoi limiti chiarisce quando è necessario un forno più specializzato.

Rispetto al forno a tubo

Un forno a tubo utilizza una camera di riscaldamento cilindrica. È progettato per una migliore uniformità della temperatura su un'area più piccola ed è ideale per processi che richiedono un'atmosfera gassosa controllata.

Se il tuo processo prevede il flusso di un gas specifico (come azoto o argon) su un campione o richiede un riscaldamento estremamente preciso di un piccolo campione, un forno a tubo è la scelta migliore.

Rispetto al forno a vuoto

La differenza fondamentale è il controllo dell'atmosfera. Un forno a scatola standard opera in aria ambiente (contenente ossigeno), che può essere reattiva ad alte temperature.

Un forno a vuoto rimuove l'atmosfera, rendendolo essenziale per i processi che coinvolgono materiali sensibili all'ossigeno. Ciò include la brasatura sottovuoto, la fusione, la ricottura di metalli reattivi e lo sgasamento dei componenti per l'elettronica.

Rispetto al forno a caricamento dal basso

La distinzione qui è il meccanismo di carico. Un forno a caricamento dal basso è dotato di un focolare che si solleva nella camera di riscaldamento dal basso.

Questo design è vantaggioso per la lavorazione di carichi molto pesanti difficili da far scorrere in una camera a caricamento frontale. È comune anche nell'industria ceramica per applicazioni che beneficiano di profili di riscaldamento e raffreddamento specifici.

Fare la scelta giusta per il tuo processo

La scelta del forno corretto è fondamentale per ottenere risultati affidabili e ripetibili. La tua scelta dovrebbe essere dettata dai requisiti specifici del tuo materiale e processo.

- Se la tua attenzione principale è il lavoro di laboratorio per scopi generali o il trattamento termico a lotti in aria: Il forno a scatola standard è la soluzione più flessibile ed economica.

- Se la tua attenzione principale è la lavorazione di piccoli campioni con elevata uniformità di temperatura o in un flusso di gas controllato: Un forno a tubo è più adatto alle tue esigenze.

- Se la tua attenzione principale è la lavorazione di materiali sensibili all'ossigeno, l'esecuzione di brasature sottovuoto o lo sgasamento di parti: Un forno a vuoto è imprescindibile.

- Se la tua attenzione principale è la lavorazione di carichi eccezionalmente pesanti o applicazioni ceramiche specifiche su larga scala: Un forno a caricamento dal basso offre notevoli vantaggi operativi.

In definitiva, comprendere la funzione principale di ciascun tipo di forno ti consente di selezionare lo strumento giusto per garantire il successo del tuo processo.

Tabella riassuntiva:

| Area di applicazione | Processi comuni | Ideale per |

|---|---|---|

| Sviluppo materiali | Trattamenti ad alta temperatura, controllo qualità | Laboratori di ricerca, università |

| Ceramica e vetro | Sinterizzazione, ricottura, tostatura polveri | Produzione, R&S |

| Metallurgia | Ricottura, tempra, rinvenimento metalli | Trattamento termico industriale |

| Lavoro di laboratorio generale | Lavorazione a lotti, esperimenti ad alta temperatura | Riscaldamento versatile, multi-campione |

Pronto a ottimizzare la tua lavorazione termica?

Sia che tu abbia bisogno di un versatile forno a scatola per il lavoro di laboratorio generale o di una soluzione specializzata per atmosfere controllate o carichi pesanti, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze. La nostra gamma di forni ad alta temperatura è progettata per fornire precisione, affidabilità ed efficienza per le tue applicazioni specifiche.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità del tuo laboratorio. Contattaci subito!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è il campo di funzionamento di un forno a muffola? Sblocca la chiave per le tue attività ad alta temperatura

- Qual è la capacità termica di un forno a muffola? Comprendere la massa termica per prestazioni ottimali