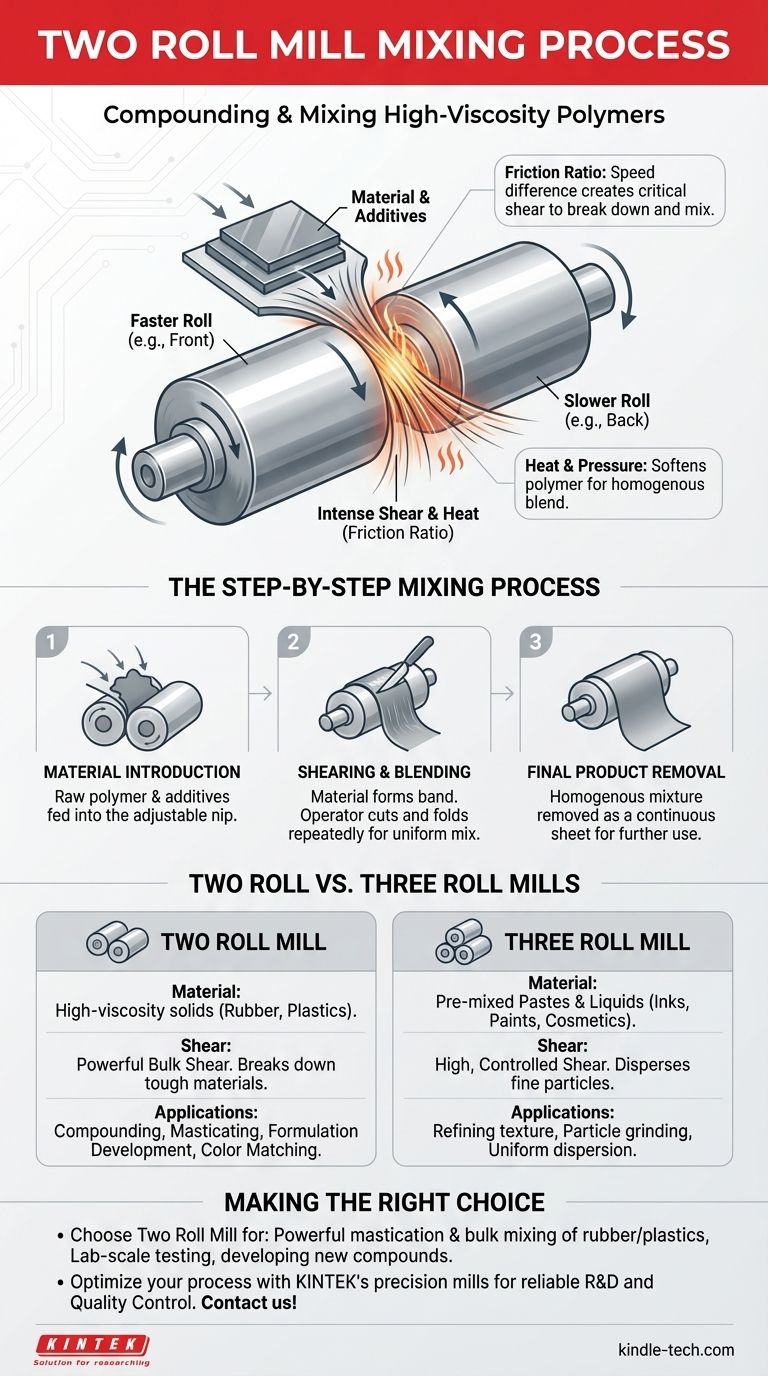

In sostanza, il processo di miscelazione su banco a due cilindri è un metodo utilizzato per mescolare, miscelare o scomporre polimeri come gomma e plastica. Funziona facendo passare il materiale attraverso lo spazio tra due cilindri orizzontali che ruotano in senso opposto, sottoponendolo a intensa pressione e forze di taglio per ottenere una miscela omogenea.

L'efficacia di un banco a due cilindri dipende da un principio chiamato rapporto di attrito, ovvero la differenza di velocità tra i due cilindri. Questa differenza di velocità è ciò che genera l'azione di taglio critica necessaria per scomporre e miscelare intimamente materiali ad alta viscosità.

Come un banco a due cilindri realizza la miscelazione

Per comprendere il processo, dobbiamo prima esaminare la sua meccanica fondamentale. Il design è semplice, ma le forze che genera sono potenti e precise.

I componenti principali: cilindri e punto di presa (Nip)

Un banco a due cilindri è costituito da due cilindri metallici cavi e resistenti posizionati orizzontalmente. Questi cilindri ruotano l'uno verso l'altro.

Lo spazio regolabile tra questi due cilindri è il parametro più critico, noto come punto di presa (nip). Controllando la dimensione del punto di presa, l'operatore determina la quantità di pressione applicata al materiale.

Il principio del taglio: rapporto di attrito

I cilindri non ruotano alla stessa velocità. Questa differenza di velocità intenzionale è chiamata rapporto di attrito.

Quando il materiale viene tirato nel punto di presa, il cilindro più veloce lo trascina in avanti mentre il cilindro più lento fornisce resistenza. Questa azione crea un'intensa forza di taglio, che lacera e spalma efficacemente gli strati di materiale l'uno contro l'altro, essenziale per scomporre le catene polimeriche e disperdere gli additivi.

Il ruolo del calore e della pressione

Il lavoro meccanico di taglio e compressione genera calore significativo. Questo calore aiuta ad ammorbidire, o masticare, il polimero, rendendolo più malleabile e ricettivo alla miscelazione con altri ingredienti come pigmenti, cariche o agenti indurenti.

Il processo di miscelazione passo dopo passo

La tecnica dell'operatore è cruciale per ottenere una miscela uniforme. Il processo è sia una scienza che un'arte.

Introduzione del materiale

Il polimero grezzo, spesso sotto forma di lastra solida o pellet, viene alimentato nel punto di presa insieme a qualsiasi additivo. I potenti cilindri iniziano immediatamente a trascinare il materiale attraverso lo spazio.

Taglio e miscelazione

Dopo essere passato attraverso il punto di presa, il materiale ammorbidito tende ad aderire e a formare una fascia continua attorno al cilindro in movimento più veloce.

L'operatore utilizza quindi una lama per tagliare questa fascia e ripiegarla nel punto di presa. Questo processo di taglio, piegatura e reintroduzione del materiale viene ripetuto continuamente per garantire che tutte le parti del lotto vengano elaborate uniformemente e si ottenga una miscela omogenea.

Rimozione del prodotto finale

Una volta completata la miscelazione, il materiale viene solitamente tagliato dal cilindro in un foglio continuo. Questo foglio finale può quindi essere utilizzato per ulteriori lavorazioni, come lo stampaggio, o per test di controllo qualità.

Comprendere i compromessi: banchi a due cilindri rispetto a banchi a tre cilindri

Sebbene i loro nomi siano simili, i banchi a due cilindri e a tre cilindri sono progettati per compiti e materiali fondamentalmente diversi.

Tipo di materiale e viscosità

I banchi a due cilindri eccellono nella lavorazione di solidi ad altissima viscosità. Sono lo standard per la masticazione della gomma grezza e la sua mescolazione con cariche di rinforzo, un processo che richiede una forza immensa per scomporre e miscelare.

I banchi a tre cilindri, al contrario, sono utilizzati per disperdere fini particelle solide all'interno di un liquido o una pasta già premiscelata. Non sono progettati per scomporre solidi tenaci, ma per affinare la consistenza di liquidi viscosi come inchiostri, vernici, cosmetici e cioccolato.

La natura del taglio

Un banco a due cilindri fornisce un potente taglio di massa progettato per scomporre e omogeneizzare grandi lotti di materiale tenace.

Un banco a tre cilindri utilizza spazi progressivamente più piccoli e velocità dei cilindri crescenti per creare un taglio controllato ed eccezionalmente elevato. Questa azione macina finemente le particelle e garantisce una dispersione liscia e uniforme in una base liquida, misurata in micron.

Applicazioni comuni

Il banco a due cilindri è un cavallo di battaglia nelle industrie della gomma e della plastica per lo sviluppo di formulazioni, la corrispondenza dei colori e il controllo qualità.

Il banco a tre cilindri è essenziale nelle industrie in cui la consistenza del prodotto finale è fondamentale, come la produzione di inchiostri da stampa di alta qualità, prodotti farmaceutici e cosmetici.

Fare la scelta giusta per la tua applicazione

La selezione del banco corretto è determinata interamente dal materiale di partenza e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è la mescolazione di polimeri grezzi come gomma o plastica: il banco a due cilindri è la scelta standard per le sue potenti capacità di masticazione e miscelazione di massa.

- Se il tuo obiettivo principale è la dispersione di fini particelle in un liquido o pasta viscosa: il banco a tre cilindri offre il controllo superiore e l'alto taglio necessari per ottenere un prodotto finale omogeneo e finemente macinato.

- Se il tuo obiettivo principale è il test di materiali su scala di laboratorio e lo sviluppo di formulazioni polimeriche: il banco a due cilindri è uno strumento indispensabile per il controllo qualità e lo sviluppo di nuovi composti a partire da materie prime.

Comprendere questi principi meccanici fondamentali ti consente di selezionare lo strumento preciso per le tue esigenze di lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso principale | Mescolazione, masticazione e miscelazione di polimeri ad alta viscosità (gomma, plastica). |

| Principio fondamentale | Il rapporto di attrito (velocità differenziale dei cilindri) genera intense forze di taglio. |

| Componente chiave | Punto di presa (spazio) regolabile tra due cilindri che ruotano in senso opposto. |

| Ideale per | Test su scala di laboratorio, sviluppo di formulazioni e controllo qualità. |

Pronto a ottimizzare i tuoi processi di mescolazione e compounding di polimeri? I banchi a due cilindri di KINTEK sono progettati per precisione e durata, fornendo l'azione di taglio elevato essenziale per lo sviluppo e il collaudo di composti di gomma, plastica e altri polimeri nel tuo laboratorio. Le nostre apparecchiature garantiscono lotti omogenei e coerenti per risultati affidabili di R&S e controllo qualità. Contatta oggi i nostri esperti per trovare il banco perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?

- Qual è il significato del set di compressione? Prevedere il cedimento del materiale e garantire l'affidabilità a lungo termine

- Quanti tipi di miscelatori esistono? Trova il meccanismo di miscelazione giusto per il tuo materiale

- Cos'è la pirolisi della gomma naturale? Una soluzione sostenibile per i rifiuti di pneumatici e gomma

- Qual è l'uso del mescolatore interno? Aumentare l'efficienza e la qualità della miscelazione dei polimeri

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film

- Qual è lo scopo principale della vulcanizzazione? Trasformare la gomma in un materiale durevole ed elastico