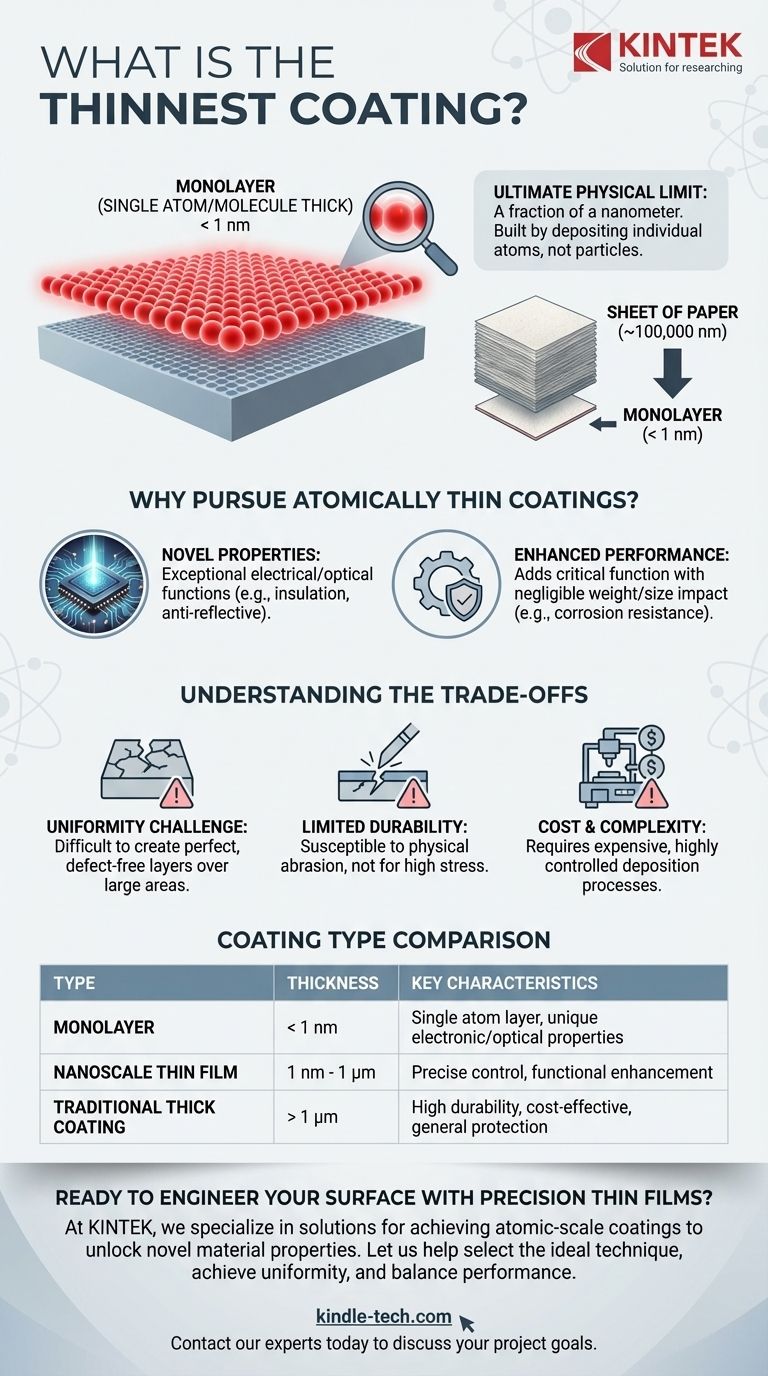

Il rivestimento più sottile possibile è un monostrato, ovvero un singolo strato ininterrotto di atomi o molecole. Questo rappresenta il limite fisico ultimo di sottigliezza, misurando spesso solo una frazione di nanometro di spessore. Questi rivestimenti rientrano nella categoria dei "film sottili", creati depositando atomi o molecole individuali su una superficie di substrato.

La ricerca di rivestimenti più sottili non riguarda solo il minimalismo; si tratta di sbloccare proprietà uniche che emergono solo su scala atomica. Il rivestimento più sottile è un singolo strato atomico, spostando l'obiettivo dalla semplice protezione all'ingegnerizzazione precisa delle proprietà elettriche, ottiche e fisiche fondamentali di una superficie.

Cosa definisce il rivestimento "più sottile"?

Il concetto di "rivestimento più sottile" è definito dai limiti fisici della materia stessa. Raggiungere questo limite richiede processi specializzati che operano a livello atomico.

Il concetto di monostrato

Un vero monostrato è il limite teorico. È uno strato continuo spesso solo un atomo o una molecola.

Qualsiasi cosa inferiore a un monostrato completo comporterebbe un rivestimento incompleto con lacune, che non riuscirebbe a coprire l'intero substrato.

Misurare in nanometri

I film sottili sono misurati in nanometri (nm), con i più sottili che misurano una frazione di nanometro.

Per dare un'idea, un singolo foglio di carta è spesso circa 100.000 nanometri. Un rivestimento a livello atomico è centinaia di migliaia di volte più sottile.

Costruito da atomi, non da particelle

La differenza fondamentale tra un film ultrasottile e un rivestimento spesso convenzionale è il modo in cui viene applicato.

I rivestimenti spessi, come la vernice, comportano l'applicazione di particelle più grandi. I veri film sottili sono costruiti depositando meticolosamente atomi o molecole individuali, il che consente questo incredibile livello di precisione e controllo.

Perché perseguire rivestimenti sottili a livello atomico?

Applicare un rivestimento spesso solo pochi atomi viene fatto per ottenere risultati funzionali specifici che gli strati più spessi non possono fornire. L'obiettivo è il miglioramento delle prestazioni, non solo la copertura.

Sbloccare nuove proprietà

A questa scala, le proprietà di un materiale possono cambiare drasticamente. Un rivestimento può essere progettato per fornire un eccezionale isolamento elettrico o conduttività, o per avere specifiche proprietà di trasmissione ottica, come l'antiriflesso.

Migliorare le prestazioni superficiali

Uno strato sottile a livello atomico può aggiungere funzionalità critiche con un impatto trascurabile sul peso o sulle dimensioni del componente.

Ciò è vitale in campi come la microelettronica e l'ottica, dove anche piccoli cambiamenti nelle dimensioni possono influire sulle prestazioni. Un film sottile può aggiungere resistenza alla corrosione o altri benefici protettivi a un substrato delicato.

Comprendere i compromessi

Sebbene i monostrati rappresentino un apice della scienza dei materiali, non sono una soluzione universale. Le sfide pratiche sono significative e dettano dove possono essere utilizzati efficacemente.

La sfida dell'uniformità

Creare un monostrato perfetto e privo di difetti su una vasta area superficiale è eccezionalmente difficile.

Questo processo richiede ambienti altamente controllati, come un vuoto, per impedire che le impurità interrompano lo strato atomico durante la sua formazione.

Durabilità e usura

Per sua stessa natura, un singolo strato di atomi non è meccanicamente robusto come un rivestimento più spesso.

Questi film sono suscettibili a danni dovuti all'abrasione fisica e sono più adatti per applicazioni in cui non sono esposti a stress meccanici significativi.

Costo e complessità

I processi di deposizione necessari per creare film sottili a livello atomico sono molto più complessi e costosi dei metodi di rivestimento tradizionali.

L'investimento in attrezzature e controllo di processo è sostanziale, limitandone l'uso ad applicazioni di alto valore in cui le proprietà uniche sono assolutamente necessarie.

Fare la scelta giusta per il tuo obiettivo

La scelta dello spessore del rivestimento dipende interamente dal bilanciamento tra i requisiti di prestazione, la durabilità e il costo.

- Se la tua attenzione principale è la sottigliezza estrema e le proprietà elettroniche o ottiche uniche: L'obiettivo è un monostrato o un film sottile di pochi strati, ma devi essere pronto per processi di deposizione complessi e costosi.

- Se la tua attenzione principale è la durabilità generale e la resistenza alla corrosione: Un rivestimento spesso tradizionale o un film sottile di diversi micron è una soluzione molto più pratica ed economica.

- Se la tua attenzione principale è l'aggiunta di una funzione specifica senza alterare le dimensioni: I film sottili nell'intervallo dei nanometri offrono un eccellente equilibrio tra prestazioni e praticità per molte applicazioni avanzate.

In definitiva, il concetto di "rivestimento più sottile" spinge i confini della scienza dei materiali, trasformando un semplice strato protettivo in una superficie funzionale e altamente ingegnerizzata.

Tabella riassuntiva:

| Tipo di Rivestimento | Spessore Tipico | Caratteristiche Chiave | Applicazioni Principali |

|---|---|---|---|

| Monostrato | < 1 nm | Singolo strato di atomi/molecole, proprietà elettroniche/ottiche uniche | Microelettronica, ottica avanzata, sensori |

| Film Sottile su Scala Nanometrica | 1 nm - 1 μm | Controllo preciso dello spessore, miglioramento funzionale della superficie | Semiconduttori, rivestimenti protettivi, filtri ottici |

| Rivestimento Spesso Tradizionale | > 1 μm | Elevata durabilità, applicazione economica | Protezione generale dalla corrosione, vernici, rivestimenti strutturali |

Pronto a Ingegnerizzare la Tua Superficie con Film Sottili di Precisione?

Sia che tu stia sviluppando microelettronica all'avanguardia, componenti ottici avanzati o sensori specializzati, lo spessore corretto del rivestimento è fondamentale per il tuo successo. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili e l'ingegneria delle superfici. Le nostre soluzioni aiutano ricercatori e produttori a ottenere i rivestimenti precisi su scala atomica necessari per sbloccare nuove proprietà dei materiali.

Lascia che ti aiutiamo a:

- Selezionare la tecnica di deposizione ideale per la tua applicazione

- Ottenere film sottili uniformi e privi di difetti

- Bilanciare i requisiti di prestazione con considerazioni pratiche

Contatta oggi i nostri esperti per discutere come le nostre attrezzature specializzate possono far progredire i tuoi progetti di film sottili!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Pellicola flessibile in alluminio-plastica per imballaggi di batterie al litio

- Materiali diamantati drogati con boro tramite CVD

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate