In linea di principio, l'intervallo di temperatura per il riscaldamento a induzione è eccezionalmente ampio, capace di riscaldare materiali conduttivi da poco sopra le temperature ambiente fino a ben oltre i 3000°C (5432°F). La temperatura finale non è un limite intrinseco della tecnologia stessa, ma piuttosto il risultato dell'equilibrio tra la potenza indotta nel materiale e il calore disperso nell'ambiente. Ciò lo rende uno dei metodi di lavorazione termica più versatili disponibili.

Il punto cruciale è che il riscaldamento a induzione non ha un limite di temperatura fisso. Piuttosto, la temperatura raggiungibile per la tua applicazione specifica è determinata da fattori controllabili: la potenza e la frequenza del sistema a induzione e le proprietà fisiche del materiale che stai riscaldando.

Come l'induzione genera temperatura

Per comprendere l'intervallo di temperatura, devi prima capire come viene generato il calore. È un processo senza contatto guidato da principi elettromagnetici fondamentali.

Il ruolo delle correnti parassite (Eddy Currents)

La bobina di un riscaldatore a induzione genera un campo magnetico potente e rapidamente alternato. Quando un pezzo conduttivo (come una parte metallica) viene posto all'interno di questo campo, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono chiamate correnti parassite (eddy currents).

A causa della naturale resistenza elettrica del materiale, il flusso di queste correnti parassite genera calore preciso e istantaneo. Questo è lo stesso principio del riscaldamento I²R che si verifica in qualsiasi filo resistivo.

Perdite per isteresi

Nei materiali magnetici come ferro e acciaio, esiste un effetto di riscaldamento secondario. La rapida inversione del campo magnetico provoca attrito a livello molecolare poiché i domini magnetici resistono al cambiamento di direzione. Ciò crea perdite per isteresi, che generano anch'esse calore.

Questo effetto si verifica solo nei materiali magnetici e cessa una volta che il materiale viene riscaldato oltre la sua temperatura di Curie (circa 770°C / 1420°F per l'acciaio), momento in cui perde le sue proprietà magnetiche.

Fattori che definiscono la temperatura raggiungibile

La temperatura finale e la velocità con cui viene raggiunta sono una funzione diretta di diverse variabili chiave. Padroneggiare queste è la chiave per una lavorazione a induzione di successo.

Densità di potenza

Questo è il fattore più significativo. La densità di potenza si riferisce alla quantità di potenza erogata a una specifica area superficiale o volume del pezzo. Una maggiore densità di potenza porta a una velocità di riscaldamento più rapida e a una temperatura massima più elevata prima che le perdite di calore diventino dominanti.

Selezione della frequenza

La frequenza della corrente alternata nella bobina determina quanto in profondità penetra il calore nel pezzo. Questo è noto come effetto pelle (skin effect).

- Alte Frequenze (50 kHz - 200+ kHz): Concentrano le correnti parassite in un sottile strato vicino alla superficie. Questo è ideale per applicazioni come la tempra superficiale, dove è necessaria una superficie dura senza influenzare il nucleo.

- Basse Frequenze (1 kHz - 20 kHz): Penetrate più in profondità nel materiale. Questo viene utilizzato per il riscaldamento completo di pezzi grandi per la forgiatura o per la fusione di grandi volumi di metallo.

Proprietà del materiale

Il materiale del pezzo stesso svolge un ruolo cruciale. La resistività elettrica e la permeabilità magnetica sono le due proprietà più importanti.

I materiali con elevata resistività e elevata permeabilità (come l'acciaio al carbonio) si riscaldano molto facilmente e in modo efficiente. I materiali con bassa resistività (come rame o alluminio) sono più difficili da riscaldare e richiedono una potenza significativamente maggiore e design di bobine specializzati.

Perdite termiche

Un pezzo in fase di riscaldamento perde contemporaneamente calore verso l'ambiente circostante attraverso conduzione, convezione e irraggiamento. La temperatura massima viene raggiunta quando la velocità di calore generata dall'induzione eguaglia la velocità di calore disperso. Per raggiungere temperature molto elevate, è necessario aumentare l'apporto di potenza o ridurre le perdite termiche, ad esempio utilizzando materiali isolanti.

Intervalli di temperatura pratici per applicazione

Sebbene teoricamente vasto, l'intervallo di temperatura è meglio compreso attraverso le sue comuni applicazioni industriali.

Applicazioni a bassa temperatura (fino a 400°C / 750°F)

Questi processi richiedono un riscaldamento delicato e controllato. Gli esempi includono il preriscaldamento per la saldatura, la polimerizzazione di adesivi e rivestimenti e il montaggio a caldo di componenti meccanici.

Applicazioni a gamma media (400°C - 1200°C / 750°F - 2200°F)

Questa è la categoria più ampia e un punto di forza dell'induzione. Comprende processi come brasatura, saldatura, ricottura, rilascio delle tensioni e forgiatura, dove il controllo preciso e il riscaldamento rapido sono fondamentali.

Applicazioni ad alta temperatura (sopra 1200°C / 2200°F)

Questo intervallo viene utilizzato per processi trasformativi. La tempra superficiale dell'acciaio, ad esempio, comporta il riscaldamento della superficie al di sopra della sua temperatura di trasformazione (spesso >900°C) e quindi il suo raffreddamento rapido (quenching). Anche la fusione a induzione di metalli come acciaio, rame e oro rientra in questa categoria.

Temperature estreme (sopra 2000°C / 3600°F)

Raggiungere queste temperature è possibile ma altamente specializzato. Viene utilizzato per fondere metalli refrattari come il platino o per riscaldare crogioli in grafite per lavorare materiali non conduttivi come le ceramiche a temperature molto elevate.

Comprendere i compromessi e i limiti

Il riscaldamento a induzione è potente, ma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Compatibilità dei materiali

L'induzione può riscaldare direttamente solo materiali elettricamente conduttivi. I materiali non conduttivi come la maggior parte delle ceramiche, del vetro e della plastica non possono essere riscaldati direttamente. La soluzione alternativa è utilizzare un crogiolo (susceptor) conduttivo che viene riscaldato per induzione e trasferisce il suo calore al materiale non conduttivo.

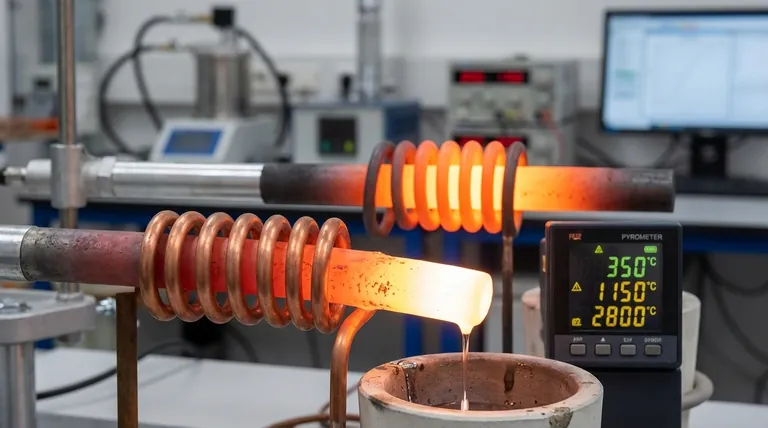

La sfida del controllo della temperatura

Sebbene l'induzione offra un riscaldamento rapido, il mantenimento di una temperatura specifica richiede un sistema di controllo sofisticato. Ciò comporta tipicamente un pirometro (per la misurazione della temperatura senza contatto) o una termocoppia che fornisce un feedback in tempo reale all'alimentatore a induzione, il quale modula quindi la sua uscita per mantenere la temperatura target.

Geometria e progettazione della bobina

L'efficacia del riscaldamento a induzione è intrinsecamente legata alla progettazione della bobina a induzione e alla sua vicinanza al pezzo. Geometrie complesse dei pezzi possono comportare un riscaldamento non uniforme, con alcune aree che diventano più calde di altre. La corretta progettazione della bobina è una disciplina ingegneristica a sé stante ed è fondamentale per il successo del progetto.

Fare la scelta giusta per il tuo processo

La versatilità dell'induzione significa che la configurazione ottimale dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la tempra superficiale: Avrai bisogno di un sistema ad alta frequenza per concentrare il calore sulla superficie e di un'alta densità di potenza per un riscaldamento rapido prima che il nucleo venga influenzato.

- Se il tuo obiettivo principale è il riscaldamento completo per la forgiatura: È necessario un sistema a bassa frequenza per garantire una penetrazione profonda dell'energia per una billetta riscaldata uniformemente.

- Se il tuo obiettivo principale è la fusione di metalli a bassa resistività come l'alluminio: Devi pianificare un sistema ad altissima potenza e un design accuratamente studiato di bobina e crogiolo per superare la tendenza del materiale a resistere al riscaldamento.

- Se il tuo obiettivo principale è il controllo preciso della temperatura per la brasatura: La specifica del tuo sistema deve includere un controllore di temperatura ad anello chiuso con feedback di pirometro o termocoppia.

Abbinando la potenza e la frequenza del sistema ai tuoi obiettivi di materiale e processo, puoi sfruttare il riscaldamento a induzione per quasi tutte le applicazioni termiche.

Tabella riassuntiva:

| Categoria di applicazione | Intervallo di temperatura tipico | Processi comuni |

|---|---|---|

| Bassa temperatura | Fino a 400°C (750°F) | Polimerizzazione adesivi, preriscaldamento, montaggio a caldo |

| Gamma media | 400°C - 1200°C (750°F - 2200°F) | Brasatura, ricottura, forgiatura, rilascio delle tensioni |

| Alta temperatura | Sopra 1200°C (2200°F) | Tempra superficiale, fusione di acciaio/rame/oro |

| Estrema | Sopra 2000°C (3600°F) | Fusione del platino, lavorazione di ceramiche tramite crogioli |

Pronto a sfruttare tutto il potenziale del riscaldamento a induzione per il tuo laboratorio o processo di produzione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze di lavorazione termica. Sia che tu richieda un controllo preciso a bassa temperatura o la potenza per raggiungere calori estremi, la nostra esperienza garantisce che tu ottenga la giusta soluzione di riscaldamento a induzione per la massima efficienza e risultati.

Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come KINTEK può elevare le tue capacità di lavorazione termica.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature