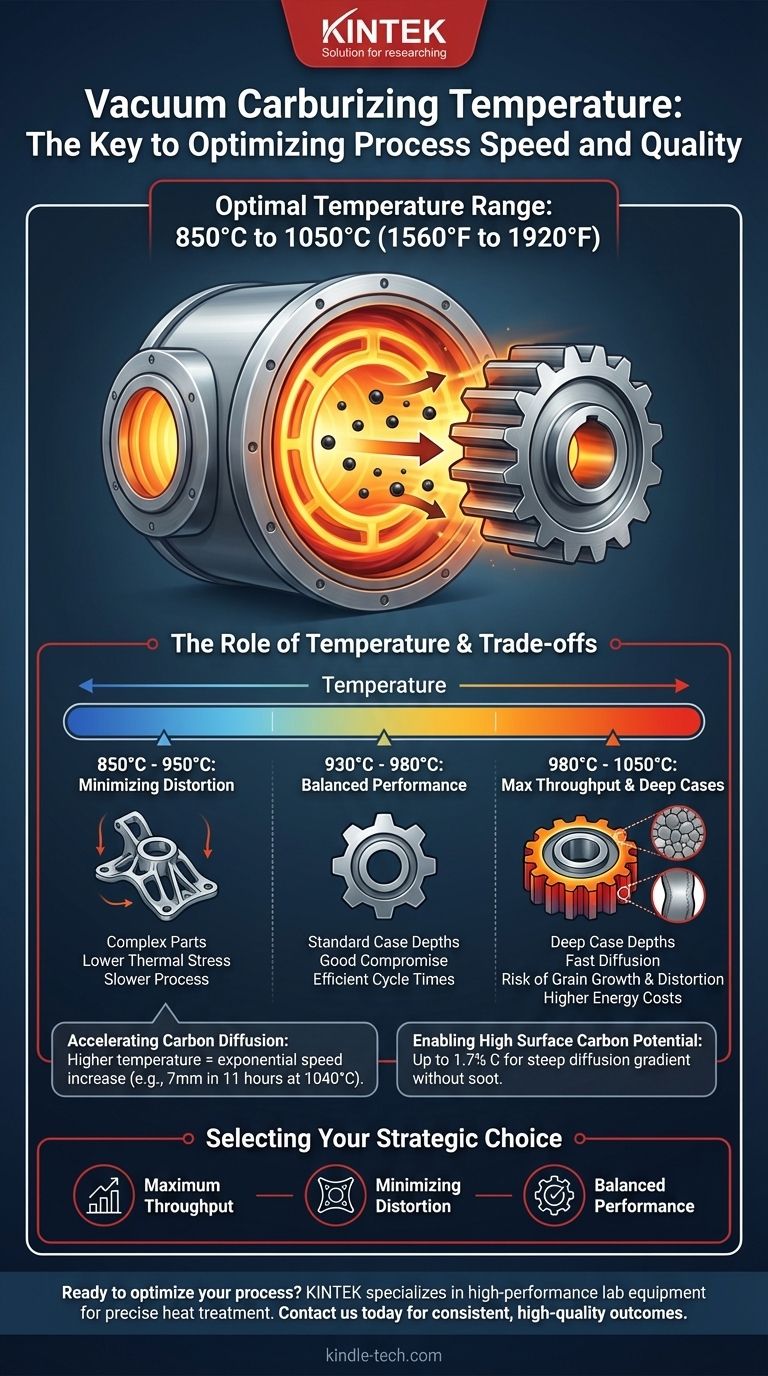

In pratica, la cementazione sotto vuoto viene tipicamente eseguita in un intervallo di temperatura compreso tra 850°C e 1050°C (1560°F e 1920°F). La temperatura specifica è una variabile critica del processo scelta per bilanciare la velocità di lavorazione con le proprietà metallurgiche finali del componente. Sebbene molte applicazioni utilizzino un intervallo moderato, temperature elevate come 1040°C (1900°F) sono utilizzate per accelerare drasticamente il processo e ottenere profondità di cementazione molto elevate che sarebbero impraticabili con altri metodi.

Il vantaggio fondamentale della cementazione sotto vuoto è la sua capacità di operare in modo pulito a temperature molto elevate. Ciò consente un aumento significativo dei tassi di diffusione del carbonio, consentendo una cementazione più profonda in una frazione del tempo richiesto dalla cementazione a gas atmosferica tradizionale.

Il ruolo della temperatura nell'efficienza del processo

La temperatura è il motore principale della velocità di diffusione in qualsiasi processo di cementazione. L'ambiente unico di un forno sottovuoto, tuttavia, consente un uso molto più aggressivo delle alte temperature per ottimizzare il ciclo.

Accelerare la diffusione del carbonio

La velocità con cui gli atomi di carbonio diffondono nella superficie dell'acciaio è esponenzialmente correlata alla temperatura. L'aumento della temperatura fornisce agli atomi più energia, consentendo loro di muoversi molto più velocemente attraverso il reticolo cristallino dell'acciaio.

Ad esempio, eseguire la cementazione sotto vuoto a un'alta temperatura di 1040°C può raggiungere una profondità di cementazione di 7 mm in circa 11 ore. Ottenere una profondità simile con metodi convenzionali a temperature più basse richiederebbe molto più tempo, rendendolo spesso economicamente non fattibile.

Consentire un elevato potenziale di carbonio superficiale

L'ambiente sottovuoto pulito e privo di ossigeno consente l'uso di una concentrazione di carbonio superficiale molto elevata, a volte fino a 1,7% C, come menzionato negli esempi di processo. Questa alta concentrazione sulla superficie, combinata con l'alta temperatura, crea un "gradiente" ripido che spinge efficacemente il carbonio nel pezzo più rapidamente.

Nella cementazione a gas tradizionale, operare a temperature e potenziali di carbonio così elevati porterebbe a una formazione eccessiva di fuliggine, causando variazioni del processo e significative sfide di manutenzione del forno.

Comprendere i compromessi della lavorazione ad alta temperatura

Sebbene le alte temperature offrano significativi vantaggi in termini di velocità, introducono anche compromessi metallurgici e meccanici critici che devono essere gestiti attentamente.

Rischio di crescita del grano

La preoccupazione metallurgica più significativa con la cementazione ad alta temperatura è la crescita del grano. Mantenere l'acciaio a temperature superiori al suo normale intervallo di austenitizzazione per periodi prolungati può causare l'ingrossamento dei suoi grani cristallini microscopici.

Grani più grandi possono influire negativamente sulle proprietà meccaniche finali del pezzo, in particolare sulla sua tenacità e resistenza alla fatica. Questo rischio deve essere mitigato selezionando acciai specifici per la "pratica a grana fine" e controllando attentamente il tempo trascorso alla temperatura di picco.

Aumento del potenziale di distorsione

Temperature di processo più elevate creano gradienti termici maggiori, specialmente durante la fase di tempra che segue la cementazione. Ciò può aumentare il rischio di distorsione del pezzo, una preoccupazione critica per i componenti con geometrie complesse o tolleranze dimensionali ristrette.

Capacità del forno e costi energetici

Il funzionamento sostenuto a temperature superiori a 1000°C impone notevoli esigenze all'hardware del forno, inclusi elementi riscaldanti e isolamento. Naturalmente consuma anche più energia. Questi fattori influenzano il costo complessivo dell'operazione e devono essere ponderati rispetto ai vantaggi dei tempi di ciclo più brevi.

Scegliere la temperatura giusta per il tuo obiettivo

La temperatura ottimale di cementazione sotto vuoto non è un numero singolo, ma una scelta strategica basata sul risultato desiderato per uno specifico componente.

- Se la tua attenzione principale è la massima produttività e la profondità di cementazione elevata: Utilizza temperature più elevate (da 980°C a 1040°C), ma assicurati di utilizzare un acciaio a grana fine adatto e di avere un processo progettato per gestire la potenziale distorsione.

- Se la tua attenzione principale è ridurre al minimo la distorsione su pezzi complessi: Utilizza temperature più basse e più convenzionali (da 900°C a 950°C) per ridurre gli stress termici, accettando che ciò comporterà tempi di ciclo più lunghi.

- Se la tua attenzione principale è un equilibrio tra prestazioni e costi: Un intervallo di temperatura moderato (circa 930°C - 980°C) spesso fornisce un eccellente compromesso tra tempi di ciclo efficienti e rischio metallurgico minimo per le profondità di cementazione standard.

In definitiva, la temperatura nella cementazione sotto vuoto è una leva potente che, se compresa, ti consente di controllare con precisione il compromesso tra velocità del processo e qualità finale del pezzo.

Tabella riassuntiva:

| Intervallo di temperatura | Caso d'uso comune | Considerazioni chiave |

|---|---|---|

| 850°C - 950°C | Minimizzare la distorsione su pezzi complessi | Processo più lento, minore stress termico |

| 930°C - 980°C | Prestazioni ed equilibrio dei costi | Buon compromesso per profondità di cementazione standard |

| 980°C - 1050°C | Massima produttività e profondità di cementazione elevate | Rischio di crescita del grano, richiede acciai a grana fine |

Pronto a ottimizzare il tuo processo di cementazione sotto vuoto? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per applicazioni di trattamento termico di precisione. La nostra esperienza aiuta i laboratori a ottenere risultati superiori con un controllo preciso della temperatura e un'ottimizzazione del processo. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue operazioni di cementazione e fornire risultati coerenti e di alta qualità per le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora