La temperatura di deposizione per il biossido di silicio (SiO₂) utilizzando la deposizione chimica da fase vapore assistita da plasma (PECVD) è tipicamente nell'intervallo di bassa temperatura da 200°C a 350°C. Sebbene i processi possano funzionare a temperature prossime a quella ambiente, questo intervallo più elevato è più comune per la produzione di film funzionali, trovando un equilibrio tra velocità di deposizione e qualità del film. Il vantaggio chiave del PECVD è la sua capacità di operare a queste basse temperature, rendendolo compatibile con substrati che non possono sopportare carichi termici elevati.

Il principio fondamentale da comprendere è che il PECVD sostituisce l'alta energia termica con l'energia del plasma per guidare la reazione chimica. Questa capacità a bassa temperatura è la sua caratteristica distintiva, ma introduce compromessi critici nella qualità e nella composizione del film rispetto ai metodi ad alta temperatura.

Come il PECVD raggiunge la deposizione a bassa temperatura

La differenza fondamentale tra PECVD e la deposizione chimica da fase vapore (CVD) termica convenzionale è la sua fonte di energia.

Il ruolo del plasma

Nel PECVD, un campo elettrico viene utilizzato per ionizzare i gas precursori (come il silano e l'ossido nitroso) in uno stato della materia chiamato plasma.

Questo plasma è un ambiente altamente energetico contenente ioni, elettroni e specie neutre reattive chiamate radicali. Questi radicali sono sufficientemente reattivi chimicamente da formare SiO₂ sulla superficie del substrato senza richiedere alte temperature.

Un contrasto con i metodi termici

I processi CVD termici tradizionali, come il CVD a bassa pressione (LPCVD), si basano esclusivamente sull'energia termica per scomporre i gas precursori.

Ciò richiede temperature molto più elevate, spesso nell'intervallo da 600°C a 900°C, per fornire energia sufficiente affinché le reazioni chimiche avvengano. Tali alte temperature danneggerebbero o distruggerebbero molti materiali, come plastiche, alcuni semiconduttori o dispositivi con strati metallici preesistenti.

Comprendere i compromessi

La natura a bassa temperatura del PECVD è un vantaggio significativo, ma non è priva di compromessi. La qualità del film di SiO₂ risultante è direttamente collegata alle condizioni di deposizione.

Qualità del film e contenuto di idrogeno

Poiché il PECVD utilizza precursori contenenti idrogeno (ad esempio, silano, SiH₄) a basse temperature, una quantità significativa di idrogeno può essere incorporata nel film di SiO₂ depositato.

Questo idrogeno legato può creare difetti e influenzare le proprietà elettriche del film, come la sua costante dielettrica e la tensione di rottura. Temperature di deposizione più elevate (ad esempio, 350°C) aiutano a eliminare parte di questo idrogeno, migliorando generalmente la qualità del film.

Densità del film e stechiometria

Il SiO₂ PECVD è spesso meno denso e più poroso dell'ossido cresciuto ad alte temperature (ossido termico).

La stechiometria potrebbe anche non essere un rapporto Si:O₂ perfetto. La regolazione dei flussi di gas, della pressione e della potenza del plasma può aiutare a ottimizzare la densità, ma raramente eguaglia la qualità di un ossido cresciuto termicamente.

Stress meccanico

I film depositati tramite PECVD hanno uno stress meccanico intrinseco (sia compressivo che tensivo) che dipende fortemente dai parametri di deposizione.

Sebbene questo possa talvolta essere regolato per applicazioni specifiche, uno stress non gestito può causare la rottura del film o la flessione del substrato, specialmente su wafer sottili.

Fare la scelta giusta per il tuo obiettivo

La temperatura di deposizione ideale non è un numero singolo; dipende interamente dalle limitazioni del tuo substrato e dai requisiti di qualità del film.

- Se il tuo obiettivo principale è proteggere un substrato altamente sensibile (ad esempio, plastica o elettronica organica): Dovrai operare alla temperatura più bassa possibile, spesso inferiore a 150°C, e accettare la conseguente minore qualità del film.

- Se il tuo obiettivo principale è la passivazione o l'isolamento generico su un substrato robusto (ad esempio, silicio): Una temperatura tra 300°C e 350°C è una scelta comune, poiché offre un buon equilibrio tra una ragionevole qualità del film e un basso budget termico.

- Se il tuo obiettivo principale è ottenere le massime prestazioni elettriche e densità (ad esempio, un dielettrico di gate): Il PECVD potrebbe non essere il processo giusto; l'ossidazione termica ad alta temperatura o l'LPCVD dovrebbero essere considerati se il substrato può tollerare il calore.

In definitiva, la scelta di una temperatura PECVD è una decisione strategica che bilancia la necessità di integrità del substrato con la richiesta di prestazioni del film.

Tabella riassuntiva:

| Aspetto chiave | SiO2 PECVD | CVD termico ad alta temperatura |

|---|---|---|

| Intervallo di temperatura tipico | 200°C - 350°C | 600°C - 900°C |

| Vantaggio principale | Protegge i substrati sensibili | Qualità/densità del film superiore |

| Compromesso sulla qualità del film | Maggiore contenuto di idrogeno, minore densità | Richiede un elevato budget termico |

Devi depositare SiO2 su un substrato termosensibile?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi avanzati come il PECVD. La nostra esperienza può aiutarti a selezionare il sistema giusto per raggiungere il perfetto equilibrio tra elaborazione a bassa temperatura e la qualità del film che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di substrato e film.

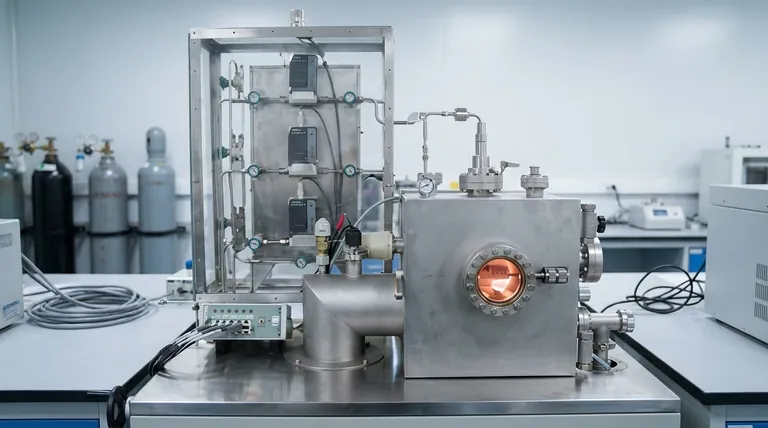

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate