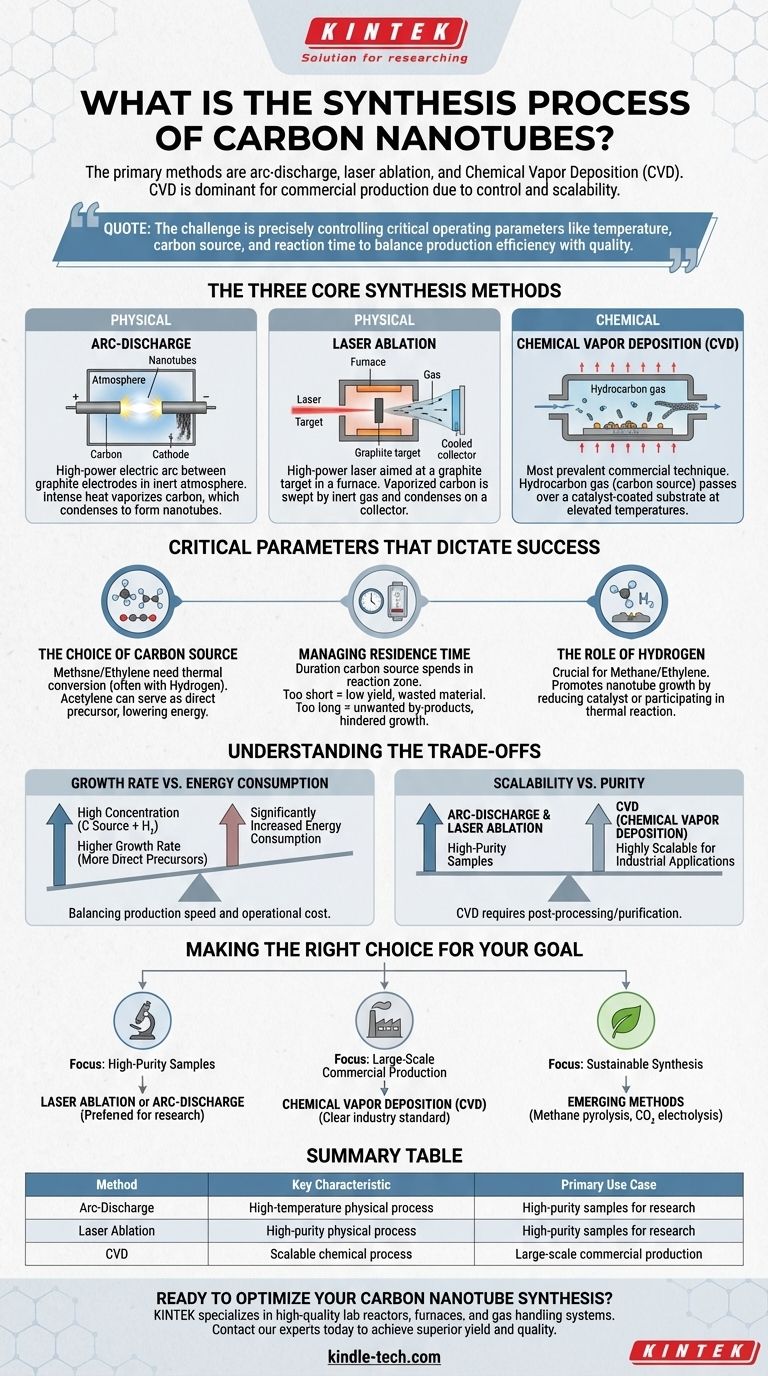

I metodi primari per la sintesi dei nanotubi di carbonio sono la scarica ad arco, l'ablazione laser e la deposizione chimica da vapore (CVD). Mentre la scarica ad arco e l'ablazione laser sono tecniche tradizionali ad alta temperatura, la CVD è diventata il processo dominante per la produzione su scala commerciale grazie al suo controllo superiore e alla sua scalabilità.

La sfida nella sintesi dei nanotubi di carbonio non è semplicemente scegliere un metodo, ma controllare con precisione una serie di parametri operativi critici—come temperatura, fonte di carbonio e tempo di reazione—per bilanciare l'efficienza della produzione con la qualità desiderata del materiale.

I Tre Metodi di Sintesi Fondamentali

Ad alto livello, i metodi per la produzione di nanotubi di carbonio rientrano in due categorie: deposizione fisica e chimica. I primi due metodi sono fisici, basandosi su alta energia per vaporizzare carbonio puro, mentre il terzo è chimico, basandosi sulla decomposizione di un gas contenente carbonio.

Scarica ad Arco

Questo metodo utilizza un arco elettrico ad alta potenza tra due elettrodi di grafite in un'atmosfera inerte. Il calore intenso vaporizza il carbonio dall'elettrodo positivo, che poi si condensa per formare nanotubi di carbonio sull'elettrodo negativo più freddo.

Ablazione Laser

In questo processo, un laser ad alta potenza è puntato su un bersaglio di grafite all'interno di un forno ad alta temperatura. L'energia del laser vaporizza il carbonio, che viene poi spazzato via da un gas inerte su un collettore raffreddato, dove i nanotubi si assemblano.

Deposizione Chimica da Vapore (CVD)

La CVD è la tecnica commerciale più diffusa. Implica il passaggio di un gas idrocarburico (la fonte di carbonio) su un substrato rivestito con particelle di catalizzatore metallico a temperature elevate. Il catalizzatore scompone il gas e gli atomi di carbonio liberati si riassemblano in nanotubi.

Parametri Critici Che Determinano il Successo

La qualità finale, la resa e l'efficienza di qualsiasi processo di sintesi sono determinate da alcune variabili chiave. Padroneggiare questi parametri è essenziale per risultati coerenti e prevedibili.

La Scelta della Fonte di Carbonio

Il tipo di gas idrocarburico utilizzato nella CVD influisce significativamente sull'energia richiesta. Gas come metano ed etilene necessitano di un processo di conversione termica, spesso assistito dall'idrogeno, per formare i precursori diretti di carbonio necessari per la crescita dei nanotubi.

Al contrario, l'acetilene può fungere da precursore diretto senza ulteriore conversione termica, riducendo il fabbisogno energetico complessivo del processo.

Gestione del Tempo di Residenza

Il tempo di residenza è la durata in cui la fonte di carbonio rimane nella zona di reazione. Questo parametro deve essere attentamente ottimizzato.

Un tempo di residenza troppo breve comporta un accumulo insufficiente della fonte di carbonio, portando a spreco di materiale e bassa resa.

Un tempo di residenza troppo lungo può causare un rifornimento limitato della fonte di carbonio e un accumulo di sottoprodotti indesiderati, che possono ostacolare la crescita.

Il Ruolo dell'Idrogeno

Per le fonti di carbonio come metano ed etilene, l'idrogeno svolge un ruolo cruciale. Può promuovere la crescita dei nanotubi aiutando a ridurre il catalizzatore o partecipando direttamente alla reazione termica che crea i precursori di carbonio.

Comprendere i Compromessi

L'ottimizzazione della sintesi dei nanotubi di carbonio è un costante atto di bilanciamento tra fattori contrastanti. Comprendere questi compromessi è fondamentale per sviluppare un processo efficiente.

Velocità di Crescita vs. Consumo Energetico

L'uso di una concentrazione elevata della fonte di carbonio e dell'idrogeno può portare a una maggiore velocità di crescita perché sono disponibili più precursori diretti di carbonio.

Tuttavia, questa strategia porta anche a un aumento significativo del consumo energetico. Il processo deve essere regolato per trovare l'equilibrio ottimale tra velocità di produzione e costi operativi.

Scalabilità vs. Purezza

Metodi tradizionali come la scarica ad arco e l'ablazione laser sono noti per produrre nanotubi di carbonio ad alta purezza, ma sono generalmente difficili e costosi da scalare per la produzione di grandi volumi.

La deposizione chimica da vapore (CVD) è altamente scalabile, rendendola lo standard per le applicazioni industriali. Tuttavia, i nanotubi risultanti spesso richiedono post-elaborazione e purificazione per rimuovere il materiale catalitico residuo.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sintesi ideale dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo primario sono campioni di alta purezza per la ricerca: L'ablazione laser o la scarica ad arco sono spesso i metodi preferiti.

- Se il tuo obiettivo primario è la produzione commerciale su larga scala: La deposizione chimica da vapore (CVD) è lo standard industriale chiaro grazie alla sua scalabilità e al controllo del processo.

- Se il tuo obiettivo primario è la sintesi sostenibile: I metodi emergenti che utilizzano materie prime verdi, come la pirolisi del metano o l'elettrolisi della CO2 catturata, rappresentano il futuro della produzione.

In definitiva, padroneggiare la sintesi dei nanotubi di carbonio risiede nel controllo preciso delle sue variabili fondamentali per adattarsi alla tua specifica applicazione.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Caso d'Uso Primario |

|---|---|---|

| Scarica ad Arco | Processo fisico ad alta temperatura | Campioni ad alta purezza per la ricerca |

| Ablazione Laser | Processo fisico ad alta purezza | Campioni ad alta purezza per la ricerca |

| Deposizione Chimica da Vapore (CVD) | Processo chimico scalabile | Produzione commerciale su larga scala |

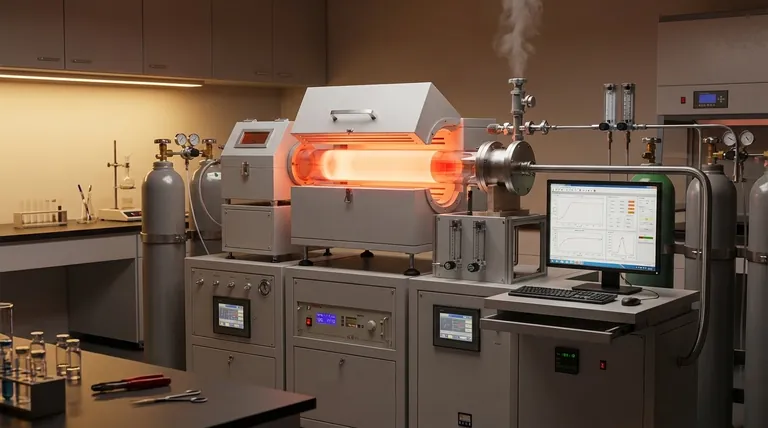

Pronto a ottimizzare la tua sintesi di nanotubi di carbonio? L'attrezzatura da laboratorio giusta è fondamentale per un controllo preciso di parametri come temperatura, flusso di gas e preparazione del catalizzatore. KINTEK è specializzata in reattori da laboratorio, forni e sistemi di gestione del gas di alta qualità, progettati per la ricerca e lo sviluppo di materiali avanzati. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono aiutarti a raggiungere una resa e una qualità superiori nella tua produzione di nanotubi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura