La dimensione delle particelle per la pressatura isostatica a caldo (HIP) non è un valore unico; dipende interamente dall'applicazione. Per i processi che partono da polveri metalliche o ceramiche, un intervallo tipico può essere compreso tra 50 e 150 micrometri, ma la chiave è utilizzare una distribuzione specifica di dimensioni per garantire un'elevata densità di impaccamento. Tuttavia, la HIP è anche frequentemente utilizzata per densificare parti solide come fusioni o componenti stampati in 3D, dove il concetto di dimensione iniziale delle particelle non è la preoccupazione principale.

L'intuizione critica è che la Pressatura Isostatica a Caldo (HIP) è un processo di consolidamento e densificazione, non un processo di formatura. Pertanto, la "questione delle particelle" rilevante dipende interamente dal fatto che si parta da un contenitore di polvere sfusa o da un componente solido preformato con vuoti interni.

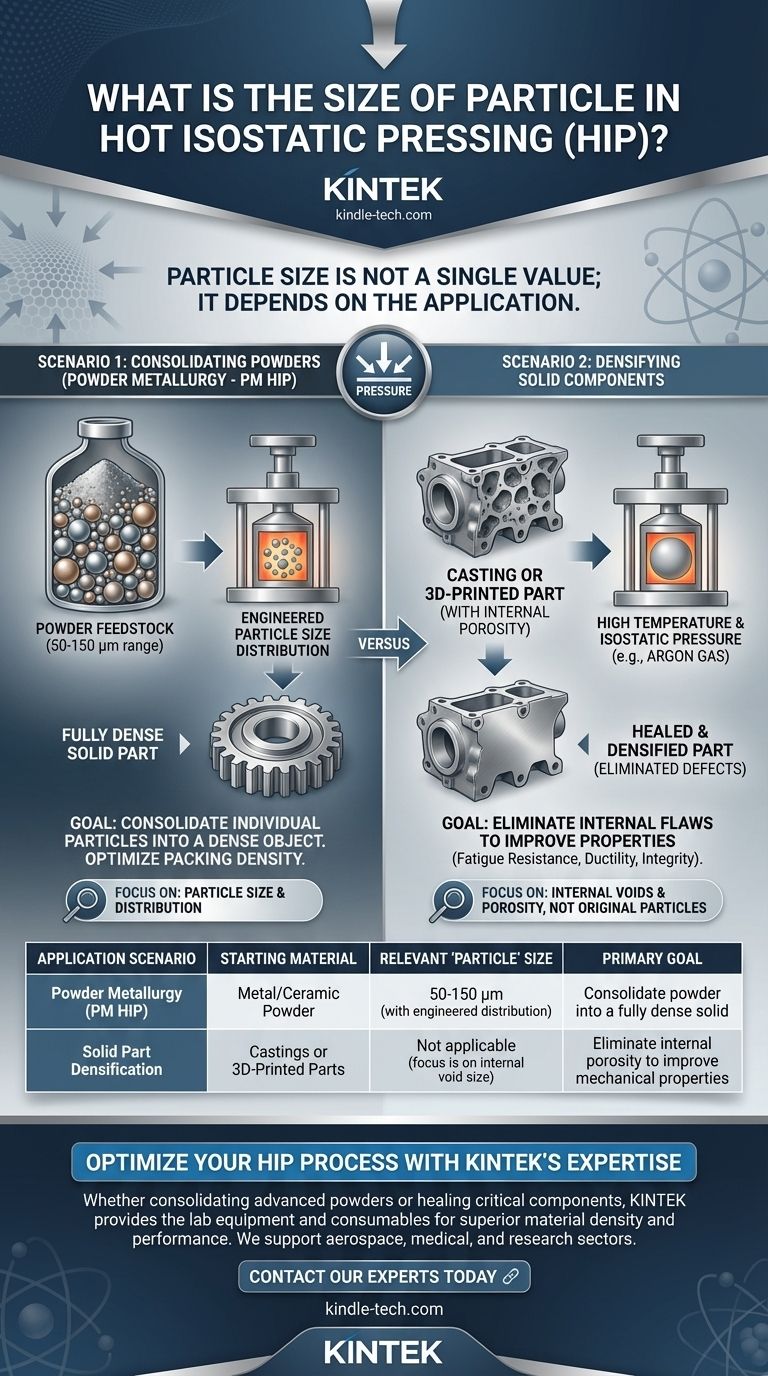

Il Doppio Ruolo della Pressatura Isostatica a Caldo

La domanda dell'utente presuppone che la HIP inizi sempre con una polvere. In realtà, il processo presenta due applicazioni comuni ma distinte che modificano fondamentalmente il modo in cui pensiamo al materiale di partenza.

Scenario 1: Consolidamento delle Polveri (Metallurgia delle Polveri)

Quando si crea una parte da zero utilizzando la polvere, il processo è noto come HIP della Metallurgia delle Polveri (PM HIP).

In questo contesto, la polvere metallica o ceramica sfusa viene sigillata in una capsula o stampo sagomato come la parte finale. L'obiettivo è consolidare queste singole particelle in un oggetto solido completamente denso.

La dimensione e la distribuzione delle particelle di polvere sono fondamentali. Spesso viene utilizzata una miscela attentamente ingegnerizzata di particelle più fini e più grossolane per massimizzare la "densità apparente" iniziale, riducendo al minimo lo spazio vuoto tra di esse prima ancora che inizi il ciclo HIP.

Scenario 2: Densificazione di Componenti Solidi

L'altra applicazione principale della HIP è eliminare la porosità interna in parti già formate.

Questo è comune per i componenti prodotti tramite fusione o manifattura additiva (stampa 3D). Questi processi possono lasciare vuoti microscopici o scarsa adesione degli strati, che agiscono come concentratori di stress e potenziali punti di rottura.

In questo scenario, la parte è già un oggetto solido, quasi di forma finale. Il processo HIP applica alta temperatura e pressione isostatica per "stringere" essenzialmente questi difetti interni, creando una microstruttura uniforme e completamente densa. L'attenzione è rivolta ai vuoti, non alle particelle originali che hanno formato la parte.

Perché la Forma di Partenza è Importante

Comprendere il materiale di partenza — polvere o solido — è il fattore più importante per un'applicazione HIP di successo. Gli obiettivi del processo sono diversi per ciascuno.

L'Obiettivo per le Polveri: Costruire da Zero

Per la PM HIP, si sta fondamentalmente costruendo un nuovo solido. Il processo deve saldare ogni singola particella ai suoi vicini.

Una distribuzione errata della dimensione delle particelle può portare a una bassa densità di impaccamento iniziale, richiedendo un movimento di materiale più significativo durante il ciclo HIP e potenzialmente lasciando porosità residua.

L'Obiettivo per i Solidi: Riparare Difetti Interni

Per la densificazione di parti solide, si sta migliorando un oggetto esistente. Il materiale è già consolidato, ma contiene imperfezioni.

Il processo prende di mira questi difetti, come notato nei riferimenti, per migliorare proprietà come la resistenza a fatica, la duttilità e l'integrità complessiva della parte. Il mezzo di pressione — tipicamente un gas inerte come l'argon — agisce uniformemente su tutte le superfici per collassare i vuoti interni.

Errori Comuni da Evitare

La chiarezza sul ruolo della HIP previene errori costosi nella selezione del processo e nella specifica dei materiali.

Errore Comune: La HIP è solo per le polveri.

Una grande applicazione della HIP, in particolare nei settori aerospaziale e medicale, è la densificazione delle fusioni a cera persa (investment castings). Questo processo di "guarigione" è ciò che consente ai componenti fusi di raggiungere l'affidabilità dei materiali forgiati o laminati.

Errore Comune: Qualsiasi polvere di alta qualità andrà bene.

Per la PM HIP, anche una polvere di elevata purezza è insufficiente se la distribuzione della dimensione delle particelle è sbagliata. Ottenere un'alta densità di impaccamento è una scienza a sé stante ed è un prerequisito per un risultato di successo.

Come Applicare Questo al Tuo Progetto

Il tuo approccio dovrebbe essere dettato dal tuo obiettivo finale e dal tuo materiale di partenza.

- Se il tuo obiettivo principale è creare un componente completamente denso da polvere grezza: Devi progettare la distribuzione della dimensione delle particelle per massimizzare la densità di impaccamento iniziale prima del ciclo HIP.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche di una parte fusa o stampata in 3D: La tua preoccupazione è la dimensione e la distribuzione dei vuoti interni all'interno del componente esistente, non la materia prima originale in polvere.

In definitiva, capire se si sta costruendo una parte o riparandone una è la chiave per applicare correttamente la potenza della pressatura isostatica a caldo.

Tabella Riassuntiva:

| Scenario di Applicazione | Materiale di Partenza | Dimensione della 'Particella' Rilevante | Obiettivo Primario |

|---|---|---|---|

| Metallurgia delle Polveri (PM HIP) | Polvere Metallica/Ceramica | 50-150 μm (con distribuzione ingegnerizzata) | Consolidare la polvere in un solido completamente denso |

| Densificazione di Parti Solide | Fusioni o Parti Stampate in 3D | Non applicabile (focus sulla dimensione dei vuoti interni) | Eliminare la porosità interna per migliorare le proprietà meccaniche |

Ottimizza il Tuo Processo HIP con l'Esperienza di KINTEK

Sia che tu stia consolidando polveri avanzate o riparando componenti critici da fusioni e manifattura additiva, l'approccio corretto alla preparazione del materiale è essenziale per il successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per supportare le tue applicazioni di pressatura isostatica a caldo.

Aiutiamo i nostri clienti nei settori aerospaziale, medicale e della ricerca a raggiungere una densità e prestazioni superiori dei materiali. Lascia che ti assistiamo nella selezione degli strumenti e dei materiali giusti per le tue specifiche esigenze HIP.

Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo HIP e garantire risultati ottimali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Come una fornace di pressatura a caldo sottovuoto migliora la densità delle ceramiche Ti2AlN? Raggiungere una densità del 98,5%+ e una resistenza superiore

- Qual è la funzione di una pressa idraulica nella saldatura per diffusione di tungsteno e acciaio? Padronanza delle giunzioni precise dei materiali

- Come fa un forno a pressatura a caldo sottovuoto a raggiungere un'elevata densificazione? Migliorare le prestazioni dei contatti in rame

- Qual è il processo di sinterizzazione al plasma? Ottenere una densificazione rapida e ad alte prestazioni dei materiali

- Perché è necessario che un forno a pressa a caldo sottovuoto disponga di un controllo della temperatura segmentato? Raggiungere l'integrità del materiale

- Perché la sinterizzazione a caldo sottovuoto è preferita per SiC/B4C? Raggiungi una densità del 99,8% con tecnologia di pressione avanzata

- Come contribuisce il dispositivo di pressatura idraulica di un forno a pressa sottovuoto alla produzione di compositi a matrice metallica ad alta densità?

- Perché è necessario un sistema di vuoto ad alta precisione nelle apparecchiature di pressatura a caldo? Garantire compositi di leghe amorfe più resistenti