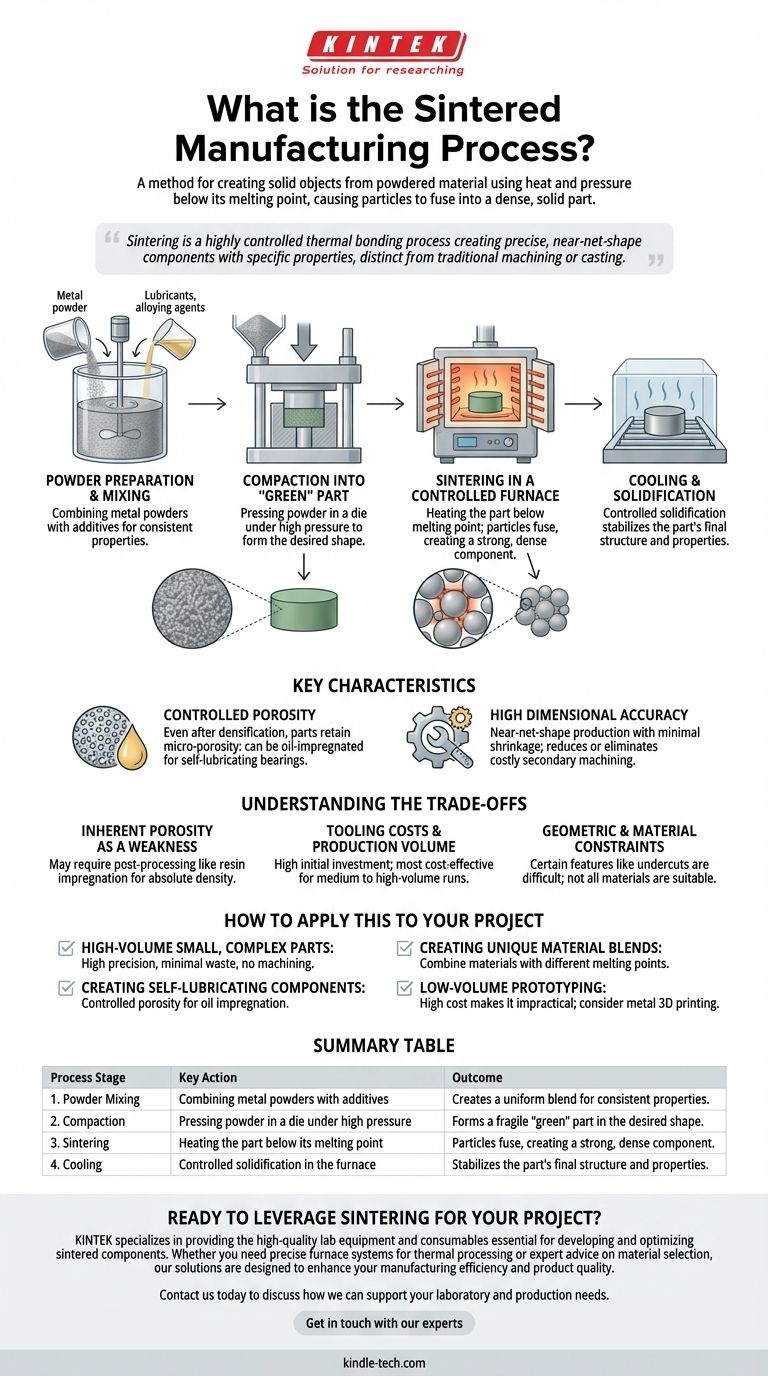

In sintesi, il processo di produzione per sinterizzazione è un metodo per creare oggetti solidi da materiale in polvere utilizzando calore e pressione. A differenza della fusione, questo processo riscalda il materiale a una temperatura inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme e formino una parte densa e solida. Questa tecnica è fondamentale per la metallurgia delle polveri.

La sinterizzazione non consiste semplicemente nel fondere la polvere in una forma. È un processo di legame termico altamente controllato che crea componenti precisi, quasi a forma finita, con proprietà specifiche come la porosità controllata, rendendola un'alternativa distinta e potente alla lavorazione meccanica o alla fusione tradizionali.

Il processo di sinterizzazione: una ripartizione passo dopo passo

La produzione di una parte sinterizzata è un'operazione precisa e a più stadi. Sebbene esistano variazioni, il processo segue costantemente tre fasi principali: miscelazione, compattazione e la sinterizzazione finale (riscaldamento).

Fase 1: Preparazione e miscelazione della polvere

Prima che possa avvenire qualsiasi modellatura, la materia prima deve essere preparata. Ciò comporta la selezione di una polvere metallica primaria e spesso la sua miscelazione con altri elementi.

Questi additivi possono includere agenti leganti come il rame o i carburi cementati per migliorare le proprietà finali, o coadiuvanti di processo come lubrificanti e leganti che aiutano durante la fase di compattazione.

Fase 2: Compattazione nella parte "verde"

La miscela di polvere accuratamente preparata viene quindi caricata in una matrice o stampo. Qui, è sottoposta a una pressione estremamente elevata.

Questa pressione forza le particelle di polvere a stretto contatto, formando una parte solida ma fragile nota come "compatto verde". Questo componente ha la forma desiderata ma manca della resistenza e della densità finali.

Fase 3: Sinterizzazione in un forno controllato

Il compatto verde viene rimosso con cura dalla matrice e posto in un forno specializzato con atmosfera controllata. Questo è il passaggio critico in cui la parte acquisisce le sue proprietà finali.

La parte viene riscaldata a una temperatura precisa inferiore al punto di fusione del materiale. Questo calore brucia eventuali leganti o lubrificanti e, cosa più importante, attiva la diffusione atomica tra le particelle di polvere. Le particelle si legano e si fondono, riducendo significativamente gli spazi porosi tra di esse e densificando il componente in una massa unificata.

Fase 4: Raffreddamento e solidificazione

Dopo aver mantenuto la temperatura di sinterizzazione per un tempo prestabilito, il componente viene raffreddato in modo controllato. Ciò consente ai legami metallici e alle strutture cristalline di nuova formazione di stabilizzarsi, risultando in una parte solida e funzionale.

Caratteristiche chiave di una parte sinterizzata

Il processo di sinterizzazione conferisce caratteristiche uniche che ne definiscono i vantaggi nella produzione.

Porosità controllata

Anche dopo la densificazione, le parti sinterizzate mantengono un certo livello di microporosità. Sebbene questo possa essere una considerazione meccanica, può anche essere una caratteristica di design fondamentale. Questa porosità consente di impregnare le parti con olio, creando cuscinetti autolubrificanti.

Elevata precisione dimensionale

La sinterizzazione è nota per la produzione di parti con elevata precisione dimensionale, spesso definite "quasi a forma finita". Durante il riscaldamento si verifica un leggero e prevedibile ritiro, che viene preso in considerazione nella progettazione iniziale dell'utensile. Questa precisione minimizza o addirittura elimina la necessità di costose operazioni di lavorazione secondarie.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Porosità intrinseca come punto debole

Se un componente richiede una densità assoluta per la massima resistenza o tenuta alla pressione, la naturale microporosità di una parte sinterizzata standard può essere uno svantaggio. In questi casi, sono necessari passaggi di post-elaborazione come l'impregnazione con resina per sigillare i pori.

Costi di attrezzatura e volume di produzione

Gli stampi utilizzati per la compattazione sono realizzati in acciaio per utensili temprato e sono costosi da produrre. Questo elevato investimento iniziale significa che la sinterizzazione è più conveniente per produzioni di medio-alto volume, dove il costo dell'attrezzatura può essere ammortizzato su molte migliaia di pezzi.

Vincoli geometrici e materiali

La necessità di pressare la polvere in uno stampo ed espellere il compatto verde impone alcuni vincoli sulla geometria della parte; caratteristiche come sottosquadri o fori perpendicolari alla direzione di pressatura possono essere difficili o impossibili da formare. Inoltre, non tutti i materiali sono adatti alla sinterizzazione.

Come applicarlo al tuo progetto

Una volta completato il processo di sinterizzazione principale, le parti possono subire una varietà di operazioni di finitura per soddisfare le specifiche finali.

- Se il tuo obiettivo principale è la produzione in grandi volumi di parti piccole e complesse: La sinterizzazione è una scelta eccellente perché offre alta precisione con sprechi di materiale minimi e senza necessità di successive lavorazioni.

- Se il tuo obiettivo principale è la creazione di componenti autolubrificanti: La sinterizzazione è il processo definitivo, poiché la sua porosità controllata è perfettamente adatta all'impregnazione ad olio.

- Se il tuo obiettivo principale è la creazione di miscele di materiali uniche: La sinterizzazione consente di combinare materiali con punti di fusione molto diversi (come metalli e ceramiche) che non possono essere legati tramite fusione tradizionale.

- Se il tuo obiettivo principale è la prototipazione a basso volume: L'alto costo degli utensili rende la sinterizzazione tradizionale impraticabile; considera invece tecnologie correlate come la stampa 3D in metallo (Sinterizzazione Laser Diretta del Metallo).

Comprendendo i suoi principi e compromessi, puoi sfruttare la sinterizzazione per produrre componenti altamente precisi e funzionali con notevole efficienza.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| 1. Miscelazione della polvere | Combinazione di polveri metalliche con additivi. | Crea una miscela uniforme per proprietà consistenti. |

| 2. Compattazione | Pressatura della polvere in uno stampo ad alta pressione. | Forma una parte "verde" fragile nella forma desiderata. |

| 3. Sinterizzazione | Riscaldamento della parte al di sotto del suo punto di fusione. | Le particelle si fondono, creando un componente forte e denso. |

| 4. Raffreddamento | Solidificazione controllata nel forno. | Stabilizza la struttura e le proprietà finali della parte. |

Pronto a sfruttare la sinterizzazione per il tuo progetto?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per lo sviluppo e l'ottimizzazione dei componenti sinterizzati. Che tu abbia bisogno di sistemi di forni precisi per la lavorazione termica o di consigli esperti sulla selezione dei materiali, le nostre soluzioni sono progettate per migliorare l'efficienza della tua produzione e la qualità del prodotto.

Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio e produzione. Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- Cos'è un processo di sinterizzazione? Una guida alla fusione di polveri in componenti ad alte prestazioni

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- Perché le presse idrauliche sono pericolose da utilizzare? Scopri i rischi silenziosi e ingannevoli

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione