Nella scienza dei materiali e nella produzione, il tasso di deposizione è la velocità con cui un materiale viene aggiunto a un substrato o a una superficie. È un parametro di processo fondamentale misurato come massa aggiunta nel tempo (ad esempio, chilogrammi all'ora nella saldatura) o come spessore guadagnato nel tempo (ad esempio, nanometri al minuto nel rivestimento a film sottile).

Il tasso di deposizione non è semplicemente una misura della velocità; è la variabile di controllo critica che detta direttamente la qualità, l'uniformità e l'integrità strutturale del prodotto finale, sia che si tratti di una saldatura robusta o di un rivestimento ottico di alta precisione.

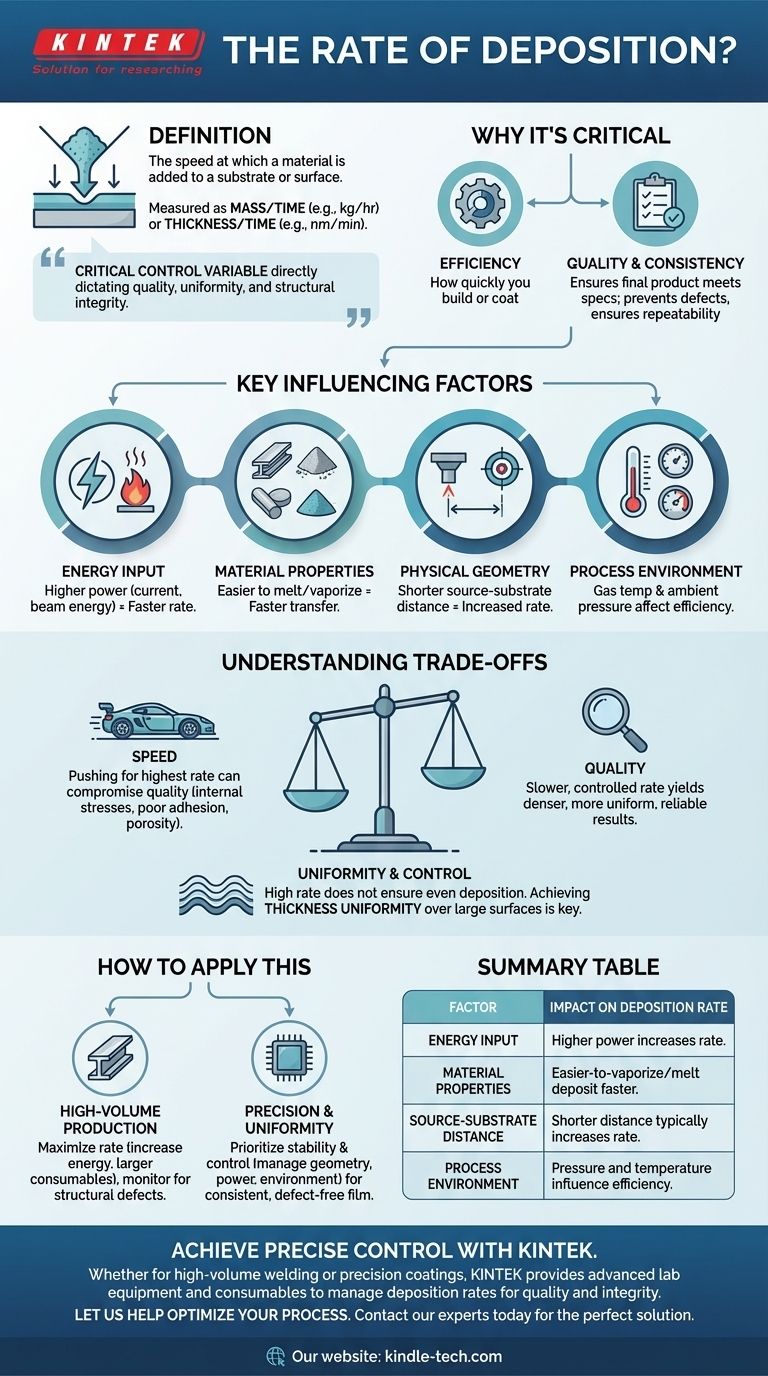

Perché il controllo del tasso di deposizione è critico

La definizione fondamentale

In fondo, il tasso di deposizione quantifica l'efficienza: quanto velocemente si può costruire o rivestire qualcosa. Questo potrebbe essere il metallo di saldatura depositato in un giunto o uno strato microscopico di materiale spruzzato su un wafer di silicio.

Una chiave per la qualità e la coerenza

Controllare il tasso di deposizione è essenziale per garantire che il prodotto finale soddisfi le sue specifiche. Tassi incoerenti portano a difetti, come spessore del film non uniforme o punti deboli in una saldatura. Un tasso stabile e controllato è la base di un processo di produzione ripetibile e di alta qualità.

Fattori chiave che influenzano il tasso di deposizione

Le variabili specifiche che controllano il tasso di deposizione dipendono dal processo, ma generalmente rientrano in alcune categorie chiave.

Input energetico

La quantità di energia diretta al materiale sorgente è spesso il fattore più significativo. Più energia significa tipicamente un tasso più veloce.

Ciò include variabili come la corrente di saldatura, la potenza del magnetron nello sputtering e l'energia del fascio in altre tecniche di deposizione.

Proprietà del materiale

Le caratteristiche fisiche del materiale da depositare giocano un ruolo cruciale. Alcuni materiali semplicemente fondono, vaporizzano o si erodono più facilmente di altri nelle stesse condizioni, influenzando direttamente la velocità con cui possono essere trasferiti al substrato.

Geometria fisica

La configurazione fisica dell'attrezzatura è un fattore di controllo importante. Ciò include la distanza tra la sorgente del materiale e il substrato (distanza target-substrato) e la posizione o l'angolo specifico di deposizione, come nella saldatura multi-passaggio.

Diminuire la distanza tra la sorgente e il target generalmente aumenta il tasso di deposizione, poiché meno materiale viene perso durante il transito.

Ambiente di processo

Le condizioni all'interno della camera di deposizione o intorno alla saldatura hanno un impatto diretto. Variabili come la temperatura del gas e la pressione ambiente possono influenzare l'efficienza del trasferimento di materiale dalla sorgente alla sua destinazione.

Comprendere i compromessi

Ottimizzare il tasso di deposizione raramente significa semplicemente renderlo il più veloce possibile. La sfida principale è bilanciare la velocità con la qualità.

Velocità vs. Qualità

Spingere per il tasso di deposizione più alto possibile può spesso compromettere la qualità del prodotto finale. Una deposizione molto veloce può introdurre stress interni, scarsa adesione o una struttura porosa. Un tasso più lento e controllato spesso produce un risultato più denso, più uniforme e più affidabile.

Uniformità e controllo

Un alto tasso di deposizione non garantisce che il materiale venga depositato in modo uniforme. Ottenere l'uniformità dello spessore è una sfida comune, specialmente su grandi superfici. Fattori come la dimensione della sorgente del materiale (o "zona di erosione") e la geometria della configurazione diventano critici per garantire che lo strato depositato sia coerente ovunque.

Come applicare questo al tuo obiettivo

Il tuo approccio alla gestione del tasso di deposizione dovrebbe essere dettato dall'obiettivo primario della tua specifica applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume (ad esempio, saldatura di acciaio strutturale): Probabilmente massimizzerai il tasso di deposizione aumentando l'input energetico (corrente) e utilizzando consumabili più grandi, monitorando attentamente per evitare difetti strutturali critici.

- Se il tuo obiettivo principale è la precisione e l'uniformità (ad esempio, rivestimenti per semiconduttori o ottici): Darai priorità alla stabilità e al controllo rispetto alla velocità pura, gestendo attentamente la geometria, la potenza e l'ambiente di processo per ottenere un film coerente e privo di difetti.

In definitiva, padroneggiare il tasso di deposizione significa trovare l'equilibrio ottimale tra la velocità di produzione e i requisiti funzionali del tuo prodotto finale.

Tabella riassuntiva:

| Fattore | Impatto sul tasso di deposizione |

|---|---|

| Input energetico | Maggiore potenza (corrente, potenza del magnetron) aumenta il tasso. |

| Proprietà del materiale | Materiali più facili da vaporizzare/fondere si depositano più velocemente. |

| Distanza sorgente-substrato | Distanza più breve tipicamente aumenta il tasso. |

| Ambiente di processo | Pressione e temperatura possono influenzare l'efficienza. |

Ottieni un controllo preciso sui tuoi processi di deposizione con KINTEK.

Sia che tu stia lavorando su saldature ad alto volume o rivestimenti a film sottile di precisione, l'attrezzatura giusta è essenziale per gestire i tassi di deposizione al fine di garantire qualità, uniformità e integrità strutturale. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di scienza dei materiali e produzione.

Lasciaci aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere la tua specifica applicazione e trovare la soluzione perfetta.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili