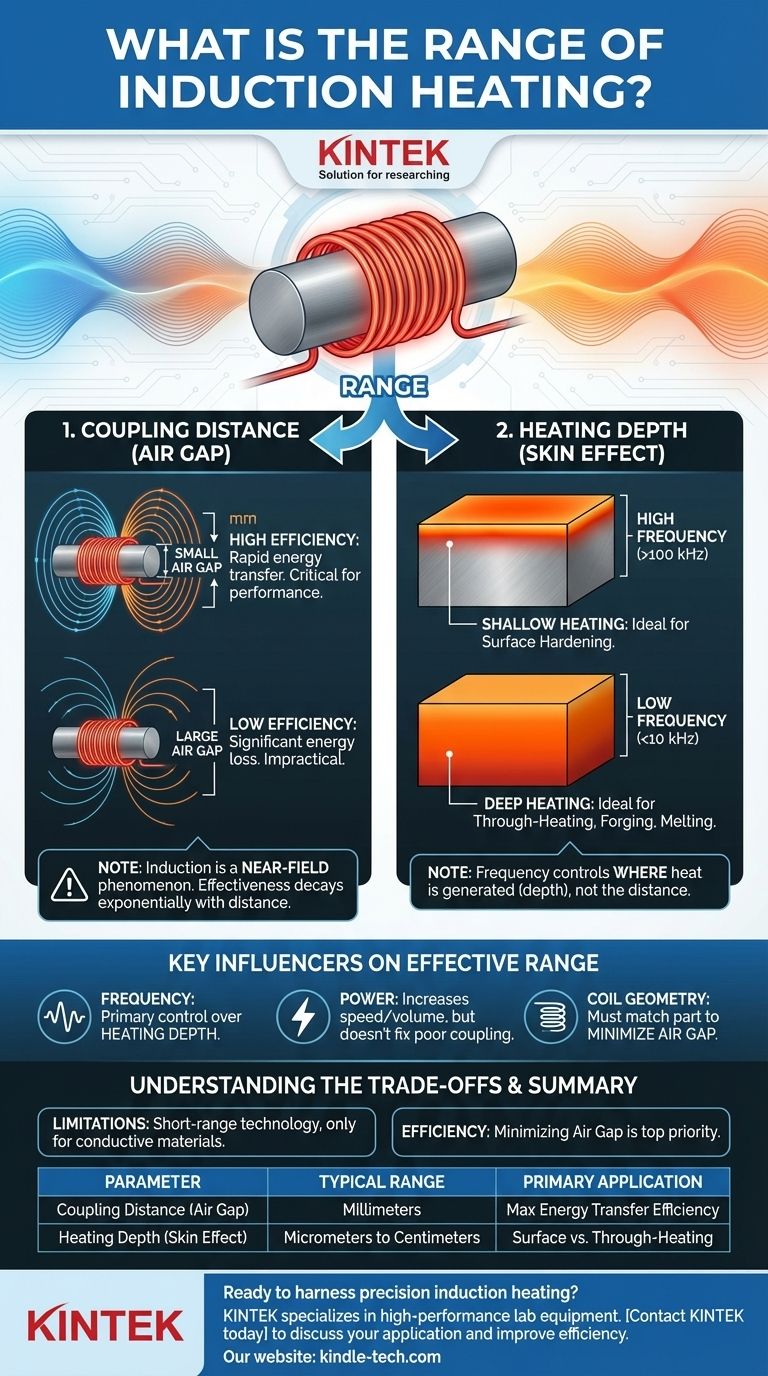

Nel riscaldamento a induzione, "range" ha due significati distinti. Non è una misura della trasmissione di energia a lunga distanza, ma si riferisce piuttosto alla prossimità fisica tra la bobina e il pezzo, nota come distanza di accoppiamento, e alla profondità con cui il calore penetra nel materiale, nota come effetto pelle. La distanza di accoppiamento è estremamente breve – tipicamente millimetri – mentre la profondità di riscaldamento è controllata dalla frequenza del sistema.

Il principio centrale da comprendere è che il riscaldamento a induzione è un fenomeno di campo vicino. La sua efficacia decade drasticamente con la distanza, rendendo la stretta prossimità tra la bobina e il pezzo un requisito fondamentale per un funzionamento efficiente.

I Due Significati di "Range" nel Riscaldamento a Induzione

Per applicare correttamente il riscaldamento a induzione, è necessario comprendere che "range" si riferisce a due parametri fisici separati: la distanza esterna dalla bobina e la profondità interna del riscaldamento.

Distanza di Accoppiamento: Il Traferro

La forza del campo magnetico generato dalla bobina di induzione diminuisce esponenzialmente con la distanza. Affinché il calore sia generato in modo efficiente all'interno del pezzo, quest'ultimo deve essere posizionato molto vicino alla bobina.

Questa distanza, spesso chiamata traferro, è critica. Un piccolo traferro assicura un forte accoppiamento magnetico, consentendo un trasferimento di energia rapido ed efficiente. Un grande traferro si traduce in un accoppiamento debole, richiedendo molta più potenza e sprecando energia.

Nella maggior parte delle applicazioni industriali, il traferro ideale si misura in millimetri. Tentare di riscaldare un oggetto a diversi centimetri o pollici di distanza è altamente inefficiente e spesso impraticabile.

Profondità di Riscaldamento: L'Effetto Pelle

Il secondo concetto di "range" è la profondità di penetrazione del calore nel materiale stesso. La corrente alternata indotta nel pezzo, nota come corrente parassita, tende a fluire vicino alla superficie. Questo fenomeno è chiamato effetto pelle.

La profondità di questo flusso di corrente – e quindi la zona di riscaldamento – è determinata dalla frequenza della corrente alternata nella bobina.

- Alta Frequenza (es. >100 kHz) crea una profondità di riscaldamento superficiale. Le correnti rimangono molto vicine alla superficie, rendendola ideale per applicazioni come l'indurimento superficiale, dove è necessaria una superficie dura senza alterare le proprietà del nucleo del metallo.

- Bassa Frequenza (es. <10 kHz) si traduce in una maggiore profondità di riscaldamento. Ciò consente al calore di penetrare più a fondo nel pezzo, il che è necessario per processi come il riscaldamento passante per la forgiatura o la fusione di un grande volume di metallo.

Come i Fattori Chiave Influenzano il Range Efficace

L'efficacia del riscaldamento a induzione non è un singolo numero, ma una funzione dell'interazione tra frequenza, potenza e configurazione fisica.

Il Ruolo della Frequenza

La frequenza è il vostro controllo primario sulla profondità di riscaldamento. Non si sceglie una frequenza per aumentare la distanza tra la bobina e il pezzo; la si sceglie per definire dove nel pezzo viene generato il calore.

Il Ruolo della Potenza

Aumentare la potenza del sistema di induzione consente di riscaldare un pezzo più velocemente o di riscaldare un pezzo più grande. Sebbene una maggiore potenza possa aiutare a compensare un traferro leggermente più grande, non può cambiare la fisica fondamentale. La perdita di efficienza dovuta a una scarsa distanza di accoppiamento rimane drammatica.

Il Ruolo della Geometria della Bobina

La bobina di induzione deve essere progettata per corrispondere alla geometria del pezzo da riscaldare. L'obiettivo è mantenere un traferro piccolo e costante intorno all'intera zona di riscaldamento. Questo è il motivo per cui le bobine sono sagomate su misura per applicazioni specifiche, dalle bobine cilindriche per alberi alle bobine a "pancake" per superfici piane.

Comprendere i Compromessi

Il riscaldamento a induzione è uno strumento potente, ma la sua efficacia è governata da chiare limitazioni fisiche.

La Limitazione della Prossimità

Il riscaldamento a induzione è fondamentalmente una tecnologia a corto raggio. Non può essere utilizzato per irradiare calore a distanza. Il pezzo deve essere portato alla bobina, rendendolo inadatto per applicazioni che richiedono riscaldamento a distanza.

Efficienza vs. Traferro

Il fattore più importante per l'efficienza del processo è il traferro. Raddoppiare il traferro può ridurre l'efficienza del trasferimento di energia di un fattore quattro o più. Ridurre al minimo questa distanza è la massima priorità per la progettazione di un processo di induzione efficiente ed economico.

Vincoli Materiali

Poiché il processo si basa sull'induzione di correnti elettriche, è efficace solo su materiali elettricamente conduttivi, principalmente metalli. Non viene utilizzato per riscaldare direttamente materiali come plastica, vetro o ceramica, sebbene possa essere utilizzato per riscaldare un suscettore conduttivo che poi riscalda il materiale non conduttivo tramite conduzione o irraggiamento.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo della tua applicazione detta il tuo approccio alla frequenza e al design della bobina.

- Se il tuo obiettivo principale è l'indurimento superficiale o il riscaldamento superficiale: Utilizza un sistema ad alta frequenza e progetta una bobina che si conformi il più strettamente possibile alla superficie del pezzo per garantire un traferro minimo e uniforme.

- Se il tuo obiettivo principale è la fusione o il riscaldamento dell'intero volume di un pezzo: Utilizza un sistema a bassa frequenza per ottenere una profonda penetrazione del calore, pur progettando la bobina in modo che sia il più vicino possibile al pezzo.

- Se il tuo obiettivo principale è l'efficienza e la velocità del processo: Dai la priorità alla minimizzazione del traferro sopra ogni altra cosa. Ciò garantirà che la massima quantità di energia venga trasferita direttamente nel pezzo, consentendo un riscaldamento rapido con sprechi minimi.

Padroneggiare il riscaldamento a induzione non significa raggiungere la distanza, ma controllare con precisione la prossimità e la frequenza per fornire calore esattamente dove è necessario.

Tabella Riepilogativa:

| Parametro | Range Tipico | Fattore Chiave Influente | Applicazione Principale |

|---|---|---|---|

| Distanza di Accoppiamento (Traferro) | Millimetri | Geometria della Bobina e Posizionamento del Pezzo | Massimizzare l'efficienza del trasferimento di energia |

| Profondità di Riscaldamento (Effetto Pelle) | Micrometri a Centimetri | Frequenza (Hz/kHz/MHz) | Indurimento superficiale vs. riscaldamento passante |

Pronto a sfruttare la precisione del riscaldamento a induzione nel tuo laboratorio o nella tua linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per la ricerca, i test sui materiali e lo sviluppo di processi. Sia che tu abbia bisogno di un indurimento superficiale preciso o di un riscaldamento passante profondo e uniforme, i nostri esperti possono aiutarti a selezionare la frequenza, la potenza e il design della bobina giusti per il tuo metallo specifico o materiale conduttivo.

Contatta KINTEK oggi per discutere la tua applicazione e scoprire come le nostre affidabili soluzioni di riscaldamento a induzione possono migliorare la tua efficienza, coerenza e risultati.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quali sono le reazioni in un forno a induzione? Padroneggiare il controllo metallurgico per la tua fusione

- Il riscaldamento a induzione è veloce? Ottieni calore istantaneo, all'interno del materiale, per una lavorazione rapida

- Come funziona un forno a induzione? Una guida alla fusione dei metalli efficiente e senza contatto

- Quali sono i due tipi principali di forni a induzione? Senza nucleo contro a canale per le vostre esigenze di fusione

- Come funziona la fusione a induzione? Sfruttare l'energia elettromagnetica per una lavorazione dei metalli pulita ed efficiente

- L'alluminio può essere fuso in un forno a induzione? Sì, per una fusione più rapida e pulita

- Qual è il processo del forno a induzione nella produzione dell'acciaio? Fusione efficiente e pulita per acciai speciali

- Quali sono i vantaggi del riscaldamento a induzione? Ottieni un calore rapido, preciso e pulito per i tuoi materiali