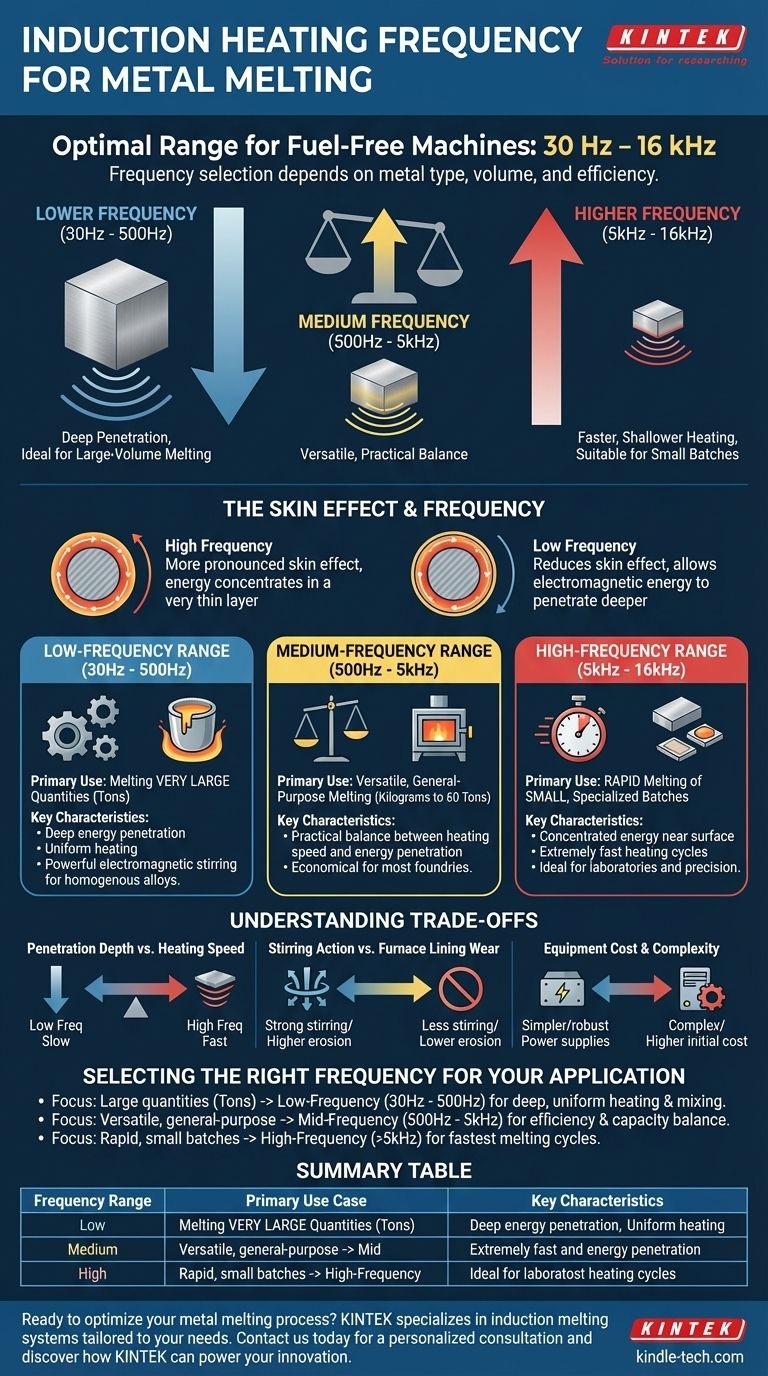

Per le macchine progettate per fondere metalli, la frequenza di riscaldamento a induzione può variare da un minimo di 30 Hz fino a un massimo di 16.000 Hz (16 kHz). La frequenza specifica utilizzata non è arbitraria; viene scelta attentamente in base al tipo di metallo, al volume da fondere e all'efficienza desiderata del processo.

Il principio fondamentale è una relazione inversa: le frequenze più basse penetrano più in profondità nel metallo, rendendole ideali per la fusione di grandi volumi, mentre le frequenze più alte forniscono un riscaldamento più rapido e superficiale, adatto a lotti più piccoli.

Come la Frequenza di Induzione Influenza la Fusione dei Metalli

La scelta della frequenza è il parametro più critico nella progettazione di un sistema di fusione a induzione. Essa determina direttamente come l'energia viene trasferita dalla bobina a induzione al metallo da fondere. Questo è governato da un principio noto come "effetto pelle".

L'Effetto Pelle nel Riscaldamento a Induzione

L'effetto pelle descrive come la corrente elettrica alternata tenda a concentrarsi sulla superficie di un conduttore.

Una frequenza più alta crea un effetto pelle più pronunciato, concentrando l'energia termica in uno strato molto sottile sulla superficie del metallo.

Una frequenza più bassa riduce questo effetto, consentendo all'energia elettromagnetica di penetrare molto più in profondità nel metallo.

Gamma di Basse Frequenze (30Hz - 500Hz)

Questa gamma è definita dalla sua profonda penetrazione energetica. È lo standard per fondere quantità molto grandi di metallo, spesso molte tonnellate alla volta.

Il trasferimento energetico profondo assicura che l'intera massa del metallo venga riscaldata uniformemente. Inoltre, le basse frequenze creano una potente azione di agitazione elettromagnetica all'interno del bagno fuso, fondamentale per creare leghe omogenee.

Gamma di Medie Frequenze (500Hz - 5kHz)

Spesso definita come gamma "intermedia", questa è la banda di frequenza più versatile e comune per i forni a induzione. È in grado di fondere in modo efficiente quantità che vanno da pochi chilogrammi fino a 60 tonnellate.

Questa gamma offre un equilibrio pratico tra velocità di riscaldamento e penetrazione energetica, rendendola una scelta economica per una vasta gamma di fonderie e impianti di lavorazione dei metalli.

Gamma di Alte Frequenze (5kHz - 16kHz)

Le alte frequenze sono utilizzate per applicazioni che richiedono la fusione molto rapida di lotti più piccoli. L'energia è concentrata vicino alla superficie, portando a cicli di riscaldamento estremamente veloci.

Ciò la rende ideale per applicazioni specializzate, contesti di laboratorio o processi in cui la fusione rapida di piccole quantità precise di metallo è l'obiettivo primario.

Comprendere i Compromessi

La selezione di una frequenza è una questione di bilanciamento di requisiti tecnici in competizione. Comprendere questi compromessi è fondamentale per progettare un sistema efficiente ed efficace.

Profondità di Penetrazione vs. Velocità di Riscaldamento

Il compromesso fondamentale è tra profondità di riscaldamento e velocità. Una penetrazione più profonda dalle basse frequenze è essenziale per le fusioni grandi ma è un processo più lento. Un riscaldamento più rapido dalle alte frequenze è efficiente per i carichi piccoli ma non riuscirebbe a riscaldare il nucleo di una carica grande.

Azione di Agitazione vs. Usura del Rivestimento del Forno

Una forte azione di agitazione, caratteristica delle basse frequenze, è eccellente per miscelare le leghe. Tuttavia, questo movimento vigoroso del metallo fuso può anche accelerare l'erosione del rivestimento refrattario del forno, aumentando i costi di manutenzione.

Costo e Complessità delle Apparecchiature

In generale, gli alimentatori per applicazioni a frequenza più bassa (specialmente quelli che operano vicino alla frequenza di rete come 50/60Hz) possono essere più semplici e robusti. Gli alimentatori ad alta frequenza spesso si basano su elettronica a stato solido più complessa, il che può influenzare il costo di capitale iniziale del sistema.

Selezione della Frequenza Giusta per la Tua Applicazione

La tua scelta deve essere guidata dalla scala e dall'obiettivo della tua operazione di fusione.

- Se il tuo obiettivo principale è fondere grandi quantità (tonnellate) di metallo: È necessario un sistema a bassa frequenza (30Hz - 500Hz) per garantire un riscaldamento profondo e uniforme e una corretta miscelazione delle leghe.

- Se il tuo obiettivo principale è la fusione versatile e per uso generale: La gamma di frequenze medie (500Hz - 5kHz) offre il miglior equilibrio generale tra efficienza, velocità e capacità per la maggior parte delle fonderie.

- Se il tuo obiettivo principale è fondere rapidamente piccoli lotti specializzati: Un forno ad alta frequenza (sopra i 5kHz) fornirà i cicli di fusione più rapidi possibili per carichi più piccoli.

In definitiva, abbinare la frequenza di induzione alla massa del metallo è la chiave per un processo di fusione efficiente e controllabile.

Tabella Riassuntiva:

| Intervallo di Frequenza | Caso d'Uso Principale | Caratteristiche Chiave |

|---|---|---|

| Bassa (30Hz - 500Hz) | Fusione di grandi quantità (tonnellate) | Profonda penetrazione energetica, forte azione di agitazione, riscaldamento uniforme |

| Media (500Hz - 5kHz) | Fusione versatile per uso generale | Penetrazione ed equilibrio di velocità, efficiente per la maggior parte delle fonderie |

| Alta (5kHz - 16kHz) | Fusione rapida di piccoli lotti specializzati | Riscaldamento superficiale veloce, ideale per laboratori e applicazioni di precisione |

Pronto a ottimizzare il tuo processo di fusione dei metalli? La giusta frequenza di riscaldamento a induzione è fondamentale per l'efficienza, la convenienza e la qualità del prodotto. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratori, inclusi sistemi di fusione a induzione personalizzati per le tue esigenze specifiche, sia che tu stia lavorando grandi lotti o che richieda precisione per carichi più piccoli. I nostri esperti ti aiuteranno a selezionare il sistema ideale per migliorare le capacità del tuo laboratorio. Contattaci oggi per una consulenza personalizzata e scopri come KINTEK può alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto nella preparazione delle leghe MoNiCr? Garantire purezza e precisione

- A cosa serve il forno a induzione? Padroneggia la fusione e il riscaldamento efficiente dei metalli

- Come funziona una forgia a induzione? Sblocca la potenza del riscaldamento elettromagnetico

- Qual è la differenza tra forno a resistenza e forno a induzione? Scegli il metodo di riscaldamento giusto per il tuo laboratorio

- Come calcolare la potenza del riscaldamento a induzione? Una guida al dimensionamento accurato del sistema

- Cosa serve per il riscaldamento a induzione? Costruisci il tuo sistema di riscaldamento efficiente e senza contatto

- Qual è la qualità dell'acqua per il forno a induzione? Garantisci una fusione sicura ed efficiente con il refrigerante giusto

- Quali sono i vantaggi del forno a induzione senza nucleo? Ottenere una fusione del metallo pulita, precisa ed efficiente