Nella sua essenza, la pirolisi degli pneumatici è un metodo di riciclo termochimico che scompone gli pneumatici fuori uso utilizzando calore elevato in un ambiente privo di ossigeno. Invece di bruciare gli pneumatici, questo processo li fa decomporre nei loro componenti fondamentali. I prodotti principali sono un combustibile liquido sintetico (olio di pirolisi), un residuo carbonioso solido (carbone o nerofumo), un gas combustibile (syngas) e l'acciaio recuperato dalla struttura dello pneumatico.

Di fronte alla sfida globale dello smaltimento degli pneumatici fuori uso, la pirolisi offre un percorso per il recupero dei materiali, non solo per la gestione dei rifiuti. Trasforma una potenziale passività ambientale in una fonte di materie prime industriali, ma la sua reale sostenibilità dipende dall'efficienza energetica e dalla qualità dei suoi prodotti.

Come Funziona la Pirolisi degli Pneumatici?

Il termine pirolisi deriva dagli elementi di origine greca "pyro" (fuoco) e "lysis" (separare). Il processo utilizza il calore per scomporre la complessa struttura polimerica di uno pneumatico senza combustione.

Il Principio Fondamentale: Decomposizione Senza Ossigeno

Un reattore di pirolisi viene riscaldato a temperature elevate, tipicamente tra 400°C e 750°C. È fondamentale che l'ossigeno venga rimosso dalla camera del reattore.

Questa assenza di ossigeno è ciò che distingue la pirolisi dall'incenerimento (combustione). Senza ossigeno, la gomma dello pneumatico e gli altri componenti organici non possono bruciare. Invece, il calore intenso spezza i legami polimerici a catena lunga, scomponendoli in molecole più semplici e piccole.

I Prodotti Risultanti

Il processo di decomposizione produce costantemente quattro prodotti principali, trasformando un singolo rifiuto in più flussi di risorse.

- Olio di Pirolisi (TPO): Questo liquido è un combustibile sintetico, spesso paragonato all'olio combustibile industriale. Può essere ulteriormente raffinato o utilizzato direttamente in caldaie, forni e alcuni motori.

- Nerofumo (Carbone): Questo residuo solido è una forma di carbonio. Sebbene la sua qualità possa variare, viene spesso venduto per essere utilizzato come pigmento, agente rinforzante in nuovi prodotti in gomma o come combustibile solido. Questo processo è una forma di carbonizzazione.

- Gas di Sintesi (Syngas): Questo gas non condensabile è combustibile. Negli impianti ben progettati, questo syngas viene catturato e utilizzato per alimentare il reattore di pirolisi stesso, riducendo significativamente il fabbisogno energetico esterno del sistema.

- Acciaio Recuperato: Il filo d'acciaio ad alta resistenza incorporato nella struttura dello pneumatico non è influenzato dal processo e viene recuperato come rottame metallico pulito e di alta qualità.

Perché la Pirolisi è una Soluzione Chiave per i Rifiuti di Pneumatici

Rispetto ai metodi di smaltimento tradizionali, la pirolisi rappresenta un cambiamento significativo dalla gestione dei rifiuti al recupero delle risorse.

Un Percorso Verso un'Economia Circolare

Metodi come la discarica nascondono il problema, mentre la semplice incenerazione distrugge il valore del materiale e può creare un inquinamento atmosferico significativo. La pirolisi, tuttavia, recupera le materie prime intrappolate all'interno dello pneumatico.

Ciò consente ai componenti di base — idrocarburi (olio e gas), carbonio e acciaio — di essere reintrodotti nei processi industriali, in linea con i principi di un'economia circolare.

Un'Alternativa Superiore alla Combustione

La combustione diretta degli pneumatici come Combustibile Derivato da Pneumatici (TDF) recupera energia ma è meno efficiente e richiede ampi controlli delle emissioni. La pirolisi converte prima il materiale in forme di combustibile più stabili e immagazzinabili (olio e gas), che possono essere bruciate in modo più pulito ed efficiente quando necessario.

Comprendere i Compromessi e le Sfide

Sebbene promettente, la pirolisi non è una soluzione perfetta. Una valutazione tecnica obiettiva richiede la comprensione delle sue realtà operative.

Elevato Consumo Energetico

Il processo è ad alta intensità energetica, richiedendo un significativo apporto termico per raggiungere e mantenere le temperature operative. La sostenibilità economica e ambientale di un impianto dipende spesso dalla sua capacità di utilizzare il proprio syngas per diventare autosufficiente.

Qualità e Coerenza dei Prodotti

La qualità dell'olio di pirolisi e del nerofumo può variare in base alla materia prima (pneumatici) e al controllo preciso dei parametri di processo come temperatura e velocità di riscaldamento. Il nerofumo recuperato non è sempre un sostituto diretto uno a uno del nerofumo vergine e potrebbe richiedere una post-lavorazione per soddisfare standard industriali specifici.

Gestione delle Emissioni

Sebbene la pirolisi eviti l'inquinamento pesante della combustione a cielo aperto, non è un processo privo di emissioni. I sistemi professionali richiedono sofisticati protocolli di trattamento dei fumi e di gestione per controllare i composti volatili e garantire un funzionamento pulito, sfidando l'affermazione eccessivamente semplificata di "nessun inquinamento secondario".

Fare la Scelta Giusta per il Tuo Obiettivo

Valutare una tecnologia di pirolisi degli pneumatici richiede di allineare le sue capacità con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è altamente efficace, convertendo pneumatici ingombranti in materie prime più dense, più gestibili e spesso preziose.

- Se il tuo obiettivo principale è la creazione di prodotti di alto valore: La qualità del nerofumo e dell'olio recuperati è fondamentale, quindi devi esaminare attentamente le capacità di controllo del processo e di post-lavorazione del fornitore.

- Se il tuo obiettivo principale è un bilancio energetico positivo: Dai priorità ai sistemi che dimostrano un'elevata efficienza termica e utilizzano il proprio syngas per alimentare il processo, minimizzando la dipendenza energetica esterna.

In definitiva, la corretta implementazione della pirolisi degli pneumatici dipende da una valutazione obiettiva delle sue realtà operative e della qualità dei prodotti, non solo dal suo potenziale di riduzione dei rifiuti.

Tabella Riassuntiva:

| Prodotto | Descrizione | Usi Comuni |

|---|---|---|

| Olio di Pirolisi (TPO) | Combustibile liquido sintetico | Caldaie industriali, forni, ulteriore raffinazione |

| Nerofumo (Carbone) | Residuo carbonioso solido | Pigmento, rinforzo per gomma, combustibile solido |

| Gas di Sintesi (Syngas) | Gas combustibile | Alimentazione del reattore di pirolisi stesso |

| Acciaio Recuperato | Rottame d'acciaio pulito | Riciclato in nuovi prodotti in acciaio |

Pronto a trasformare la gestione dei tuoi pneumatici fuori uso in un'operazione redditizia di recupero delle risorse? Il successo di un progetto di pirolisi dipende dal controllo preciso della temperatura, dalla progettazione efficiente del reattore e dalla qualità elevata dei prodotti. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per testare e ottimizzare i processi di pirolisi. La nostra esperienza ti aiuta ad analizzare la materia prima, convalidare la qualità dei prodotti e scalare efficacemente le tue operazioni. Contattaci oggi per discutere di come le nostre soluzioni possono supportare i tuoi obiettivi di pirolisi degli pneumatici e garantire che tu ottenga il massimo valore dal tuo flusso di rifiuti.

Contatta subito i nostri esperti!

Prodotti correlati

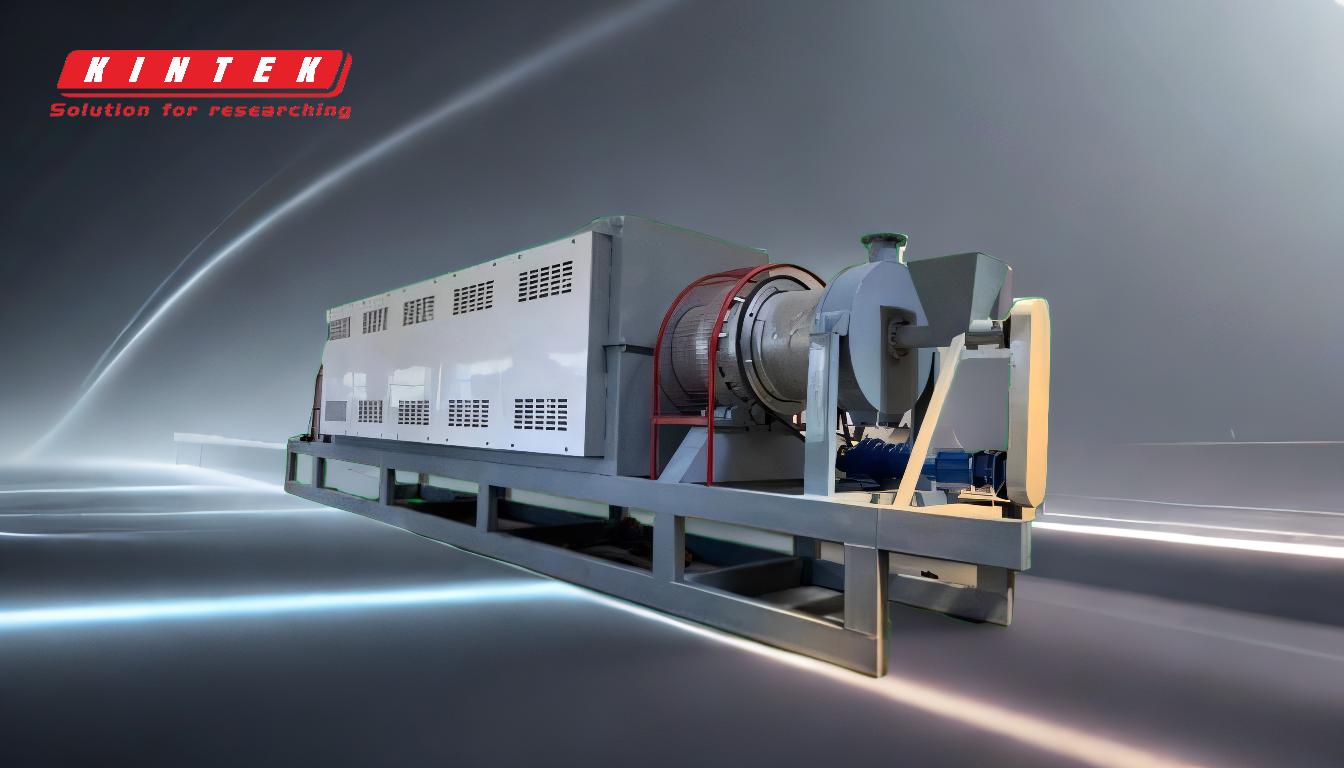

- Impianto di pirolisi a riscaldamento elettrico a funzionamento continuo

- Forno a tubi rotanti a funzionamento continuo sigillato sotto vuoto

- impianto di pirolisi rotativa della biomassa

- Forno ad atmosfera controllata con nastro a rete

- Reattore di sintesi idrotermale a prova di esplosione

Domande frequenti

- Qual è l'uso dei fanghi petroliferi? Trasformare i rifiuti pericolosi in energia e materiali da costruzione

- Quali sono i vantaggi del forno a tamburo rotante? Ottieni uniformità ed efficienza superiori

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale