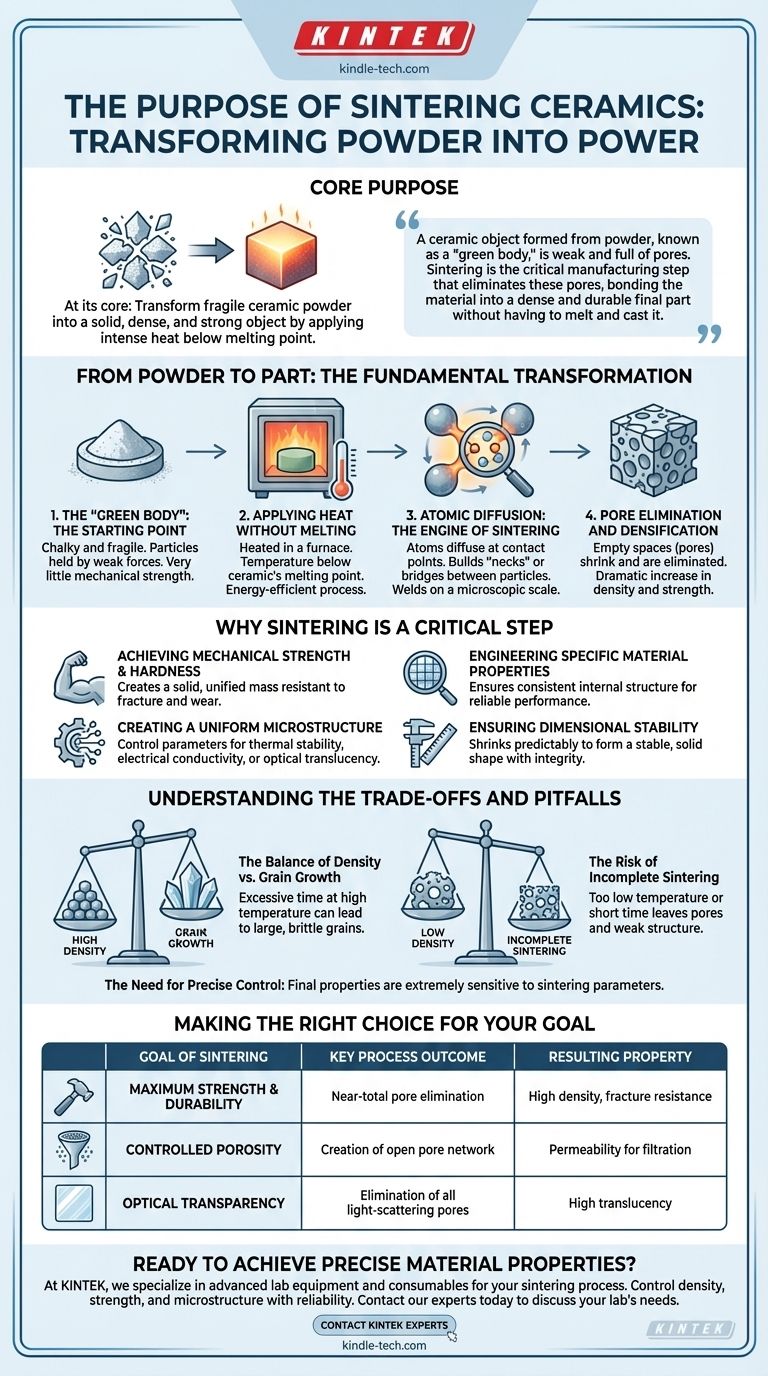

In sostanza, lo scopo della sinterizzazione è trasformare una polvere ceramica fragile e compattata in un oggetto solido, denso e robusto. Ciò si ottiene applicando un calore intenso, sufficientemente elevato da fondere insieme le particelle di polvere, ma, cosa fondamentale, al di sotto del punto di fusione del materiale. Questo singolo processo è ciò che conferisce a un componente ceramico la sua resistenza meccanica finale e le sue proprietà ingegneristiche.

Un oggetto ceramico formato da polvere, noto come "corpo verde", è debole e pieno di pori. La sinterizzazione è la fase critica di produzione che elimina questi pori, legando il materiale in una parte finale densa e durevole senza doverlo fondere e colare.

Dalla polvere al pezzo: la trasformazione fondamentale

La sinterizzazione non è solo riscaldamento; è un processo controllato a livello atomico. Comprendere questa trasformazione rivela perché è così essenziale per creare ceramiche ad alte prestazioni.

Il "corpo verde": il punto di partenza

Il processo inizia con la polvere ceramica che viene compressa nella forma desiderata. Questo oggetto iniziale, chiamato corpo verde, è gessoso e fragile. Mantiene la sua forma ma possiede pochissima resistenza meccanica perché le singole particelle sono tenute insieme solo da deboli forze fisiche.

Applicare calore senza fondere

Il corpo verde viene posto in un forno e riscaldato a una temperatura specifica ed elevata. Questa temperatura viene accuratamente selezionata per essere inferiore al punto di fusione della ceramica. Questo è un vantaggio chiave, che rende il processo più efficiente dal punto di vista energetico e adatto a materiali con alto punto di fusione come le ceramiche.

Diffusione atomica: il motore della sinterizzazione

A questa temperatura elevata, gli atomi nei punti di contatto tra le particelle di polvere diventano altamente attivi. Iniziano a diffondersi, o muoversi, attraverso i confini delle particelle adiacenti. Questo movimento atomico costruisce efficacemente "colli" o ponti tra le particelle, saldandole insieme su scala microscopica.

Eliminazione dei pori e densificazione

Man mano che le particelle si fondono, gli spazi vuoti, o pori, tra di esse si restringono gradualmente e vengono eliminati. Questo processo, noto come densificazione, è l'obiettivo primario della maggior parte delle operazioni di sinterizzazione. La rimozione della porosità è direttamente responsabile del drammatico aumento della densità e della resistenza del materiale.

Perché la sinterizzazione è un passaggio critico nelle ceramiche

I cambiamenti che avvengono durante la sinterizzazione sono ciò che sblocca le proprietà uniche e preziose dei materiali ceramici. Senza di essa, si ha semplicemente un mattone di polvere compressa.

Raggiungere resistenza meccanica e durezza

Fondendo le particelle ed eliminando i pori, la sinterizzazione crea una massa solida e unificata. Questa struttura densa è molto più resistente alla frattura e all'usura, risultando nell'elevata resistenza meccanica e durezza per cui le ceramiche sono note.

Ingegnerizzare proprietà specifiche dei materiali

Il processo è altamente controllabile. Gestendo attentamente parametri come temperatura, tempo e atmosfera, gli ingegneri possono adattare con precisione le proprietà finali. Ciò include l'ottimizzazione per la stabilità termica, la conduttività elettrica (o isolamento) e persino la traslucenza ottica.

Creare una microstruttura uniforme

Una sinterizzazione riuscita produce una struttura interna coerente, o microstruttura, in tutto il pezzo ceramico. Questa uniformità è fondamentale per garantire prestazioni affidabili e prevedibili, specialmente in applicazioni esigenti come utensili da taglio o isolanti elettrici.

Garantire la stabilità dimensionale

Man mano che il materiale si densifica, si restringe in modo prevedibile per formare una forma stabile e solida. Questa parte sinterizzata finale manterrà le sue dimensioni e la sua integrità in condizioni di servizio.

Comprendere i compromessi e le insidie

Sebbene potente, la sinterizzazione è un equilibrio delicato. Controllare il processo è fondamentale per evitare difetti e raggiungere il risultato desiderato.

L'equilibrio tra densità e crescita del grano

L'obiettivo primario è solitamente aumentare la densità eliminando i pori. Tuttavia, se il materiale viene mantenuto ad alta temperatura per troppo tempo, i singoli grani cristallini possono iniziare a crescere eccessivamente. Questo a volte può rendere il materiale più fragile, quindi gli ingegneri devono bilanciare il raggiungimento di un'alta densità con il controllo della crescita del grano.

Il rischio di sinterizzazione incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, le particelle non si fonderanno completamente. Il pezzo risultante rimarrà poroso, debole e non soddisferà le sue specifiche di prestazione.

La necessità di un controllo preciso

Le proprietà finali di una ceramica sono estremamente sensibili ai parametri di sinterizzazione. Leggere variazioni nel ciclo di riscaldamento possono portare a differenze significative in densità, resistenza e altre caratteristiche, rendendo il controllo del processo fondamentale per la qualità.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo specifico della sinterizzazione può essere affinato in base all'applicazione prevista del componente ceramico finale.

- Se il tuo obiettivo principale è la massima resistenza e durata: Il tuo obiettivo è raggiungere la massima densità possibile eliminando quasi tutta la porosità, creando una parte robusta per applicazioni come cuscinetti ceramici o utensili da taglio.

- Se il tuo obiettivo principale è la porosità controllata: Utilizzerai la sinterizzazione per creare una struttura robusta e legata che lascia intenzionalmente una rete di pori aperti, essenziale per prodotti come i filtri ceramici.

- Se il tuo obiettivo principale è la trasparenza ottica: Devi ottenere un'eliminazione quasi totale dei pori, poiché anche i pori microscopici disperderanno la luce e causeranno opacità, un requisito critico per armature trasparenti o lenti specifiche.

In definitiva, padroneggiare il processo di sinterizzazione significa padroneggiare la capacità di ingegnerizzare la forma e la funzione finale di un materiale ceramico.

Tabella riassuntiva:

| Obiettivo della Sinterizzazione | Risultato chiave del processo | Proprietà risultante |

|---|---|---|

| Massima Resistenza e Durata | Eliminazione quasi totale dei pori | Alta densità, resistenza alla frattura |

| Porosità Controllata | Creazione di una rete di pori aperti | Permeabilità per la filtrazione |

| Trasparenza Ottica | Eliminazione di tutti i pori che disperdono la luce | Alta traslucenza |

| Controllo Elettrico/Termico | Microstruttura su misura | Conduttività o isolamento specifici |

Pronto a raggiungere proprietà dei materiali precise con i tuoi componenti ceramici?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione. Che tu stia sviluppando utensili da taglio, filtri o ceramiche trasparenti, le nostre soluzioni ti aiutano a controllare densità, resistenza e microstruttura con affidabilità.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di sinterizzazione e produzione ceramica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Le ceramiche sono buoni isolanti elettrici? Scopri il loro ruolo nelle applicazioni ad alte prestazioni

- La ceramica si rompe con il calore? Il vero colpevole è lo shock termico

- Quali metriche sono state utilizzate per valutare il processo di rettifica della ceramica composita (AlSiTi)? Ottimizza il tuo risultato di rettifica

- Qual è un altro vantaggio dell'uso della ceramica rispetto ai metalli per le corone dentali? Eliminare la sensibilità alla temperatura e le allergie

- La ceramica è più resistente al calore del metallo? Svelare i segreti dei materiali ad alta temperatura

- Quali sono le proprietà termiche del carburo di silicio? Gestire il calore estremo

- Quali ceramiche vengono utilizzate per l'isolamento? Scegliere il materiale giusto per esigenze termiche o elettriche

- Le ceramiche possono resistere alle alte temperature? Scopri la loro eccezionale resistenza al calore