In sostanza, il trattamento termico è un processo altamente controllato utilizzato per alterare deliberatamente le proprietà fisiche di un metallo. Applicando attentamente cicli di calore e raffreddamento, possiamo adattare le caratteristiche di un materiale, come la sua durezza, tenacità o duttilità, per soddisfare precisamente le esigenze di una specifica applicazione ingegneristica, trasformando un metallo generico in un componente ad alte prestazioni.

Lo scopo fondamentale del trattamento termico non è semplicemente rendere un metallo "più resistente", ma ottenere un equilibrio specifico e ottimale tra proprietà in competizione. Si tratta di scambiare strategicamente una parte di una caratteristica (come la durezza) per ottenere una quantità cruciale di un'altra (come la tenacità), assicurando che il pezzo finale svolga il suo lavoro senza guastarsi.

Oltre la Materia Prima: Adattare il Metallo per le Prestazioni

Un pezzo di metallo come esce dal laminatoio o dalla fonderia è una tela bianca. Le sue proprietà intrinseche sono raramente ideali per applicazioni impegnative come ingranaggi, componenti di motori o travi strutturali. Il trattamento termico è la fase di produzione critica che sblocca il vero potenziale di un metallo.

Controllo della Microstruttura

Il segreto del trattamento termico risiede nella manipolazione della struttura cristallina interna del metallo, nota come sua microstruttura. Riscaldare un metallo al di sopra di una temperatura critica ne consente il riarrangiamento degli atomi. La velocità e il metodo di raffreddamento "bloccano" quindi una specifica disposizione atomica, che determina direttamente le proprietà meccaniche finali.

Gli Obiettivi Principali del Trattamento Termico

Quasi tutti i processi di trattamento termico sono progettati per modificare una o più delle seguenti proprietà chiave:

- Durezza: Resistenza a graffi, usura e indentazione.

- Tenacità: Capacità di assorbire energia e deformarsi senza fratturarsi.

- Duttilità: Capacità di essere allungato o piegato senza rompersi.

- Resistenza: Capacità di sopportare un carico applicato senza deformazione o rottura.

- Elasticità: Capacità di tornare alla forma originale dopo la rimozione di un carico.

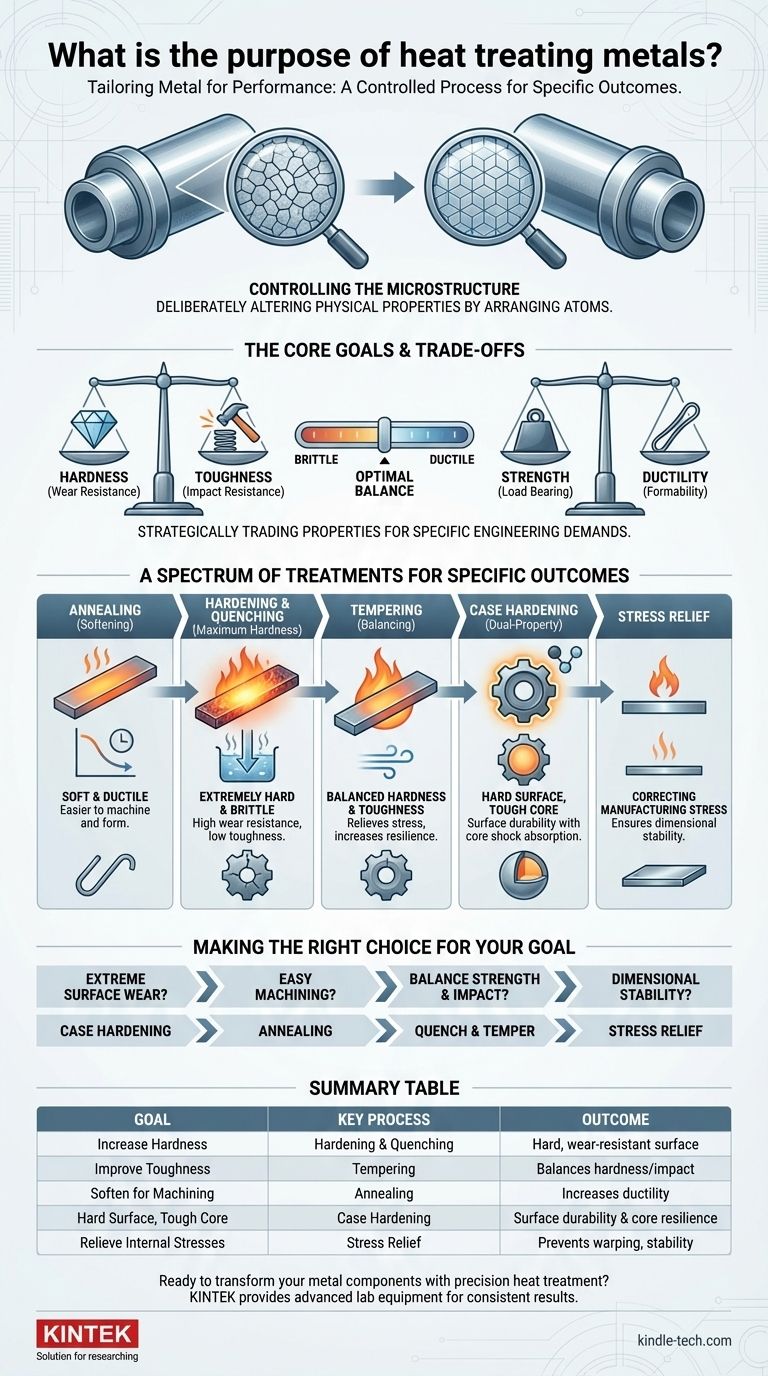

Uno Spettro di Trattamenti per Risultati Specifici

Obiettivi diversi richiedono processi diversi. Ogni trattamento è una ricetta unica di temperatura, tempo e raffreddamento progettata per produrre un risultato specifico.

Ammorbidimento per una Lavorazione più Facile (Ricottura)

La ricottura (Annealing) prevede il riscaldamento di un metallo e il suo successivo raffreddamento molto lentamente. Questo processo produce un materiale morbido e duttile, facile da lavorare, formare o tagliare. In sostanza, "resetta" il metallo, rendendolo più lavorabile per le fasi di produzione successive.

Ottenere la Massima Durezza (Tempra e Raffreddamento Rapido)

Per rendere un pezzo di acciaio estremamente duro, viene riscaldato ad alta temperatura e poi raffreddato rapidamente, o tempra (quenched), in un mezzo come acqua, olio o aria. Questo processo crea una microstruttura molto dura ma anche molto fragile. Sebbene molto resistente all'usura, un pezzo temprato e basta è spesso troppo fragile per un uso pratico.

Bilanciare Durezza e Tenacità (Rinvenimento)

Il rinvenimento (Tempering) è il seguito essenziale alla tempra. Il pezzo temprato e fragile viene riscaldato nuovamente a una temperatura inferiore e mantenuto per un tempo specifico. Questo processo allevia le tensioni interne e riduce la fragilità, aumentando significativamente la tenacità del metallo. Il compromesso è una leggera riduzione della durezza di picco.

Creare un Pezzo a Doppia Proprietà (Cementazione Superficiale)

Per componenti come ingranaggi o cuscinetti, è necessaria una superficie molto dura per resistere all'usura ma un nucleo più tenace e duttile per assorbire gli urti. La cementazione superficiale (Case hardening) ottiene ciò alterando la chimica solo dello strato superficiale, spesso introducendo carbonio (carburazione). Il pezzo viene quindi trattato termicamente, creando un "rivestimento" duro attorno a un nucleo più morbido.

Correzione delle Tensioni di Produzione (Distensione)

Processi come la saldatura, la lavorazione meccanica e la formatura a freddo creano notevoli tensioni interne all'interno di un metallo. Queste tensioni nascoste possono far sì che un pezzo si deformi nel tempo o si rompa inaspettatamente. La distensione (Stress relieving), un trattamento termico a bassa temperatura, riduce queste tensioni interne senza alterare le proprietà fondamentali del metallo, garantendo la stabilità dimensionale.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è una scienza di compromessi. Comprendere i compromessi intrinseci è fondamentale per prendere decisioni ingegneristiche valide.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale in metallurgia. Man mano che si aumenta la durezza di un metallo, si diminuisce quasi inevitabilmente la sua tenacità, rendendolo più fragile. L'obiettivo di un processo come la tempra *e* il rinvenimento è trovare il perfetto equilibrio su questo spettro per la funzione prevista del componente.

Durezza Superficiale vs. Durezza Totale

Non è sempre necessario o desiderabile rendere un intero componente uniformemente duro. Un bullone completamente temprato potrebbe essere troppo fragile e potrebbe spezzarsi sotto carico. La cementazione superficiale è una soluzione diretta a questo problema, consentendo a un ingegnere di ottenere il meglio di entrambi i mondi: durata superficiale e resilienza del nucleo.

Il Controllo del Processo è Tutto

Il trattamento termico è una disciplina di precisione. Lievi deviazioni nella temperatura, nei tempi di mantenimento o nei tassi di raffreddamento possono portare a risultati drasticamente diversi e indesiderati. Questo è il motivo per cui i processi sono strettamente controllati, spesso utilizzando attrezzature specializzate come forni a resistenza elettrica o sistemi di riscaldamento a induzione per trattamenti superficiali localizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di trattamento termico dovrebbe essere guidata interamente dal requisito di prestazione finale del componente.

- Se la tua attenzione principale è l'estrema resistenza all'usura superficiale: La cementazione superficiale è la soluzione più efficace, creando un esterno durevole mantenendo un interno tenace.

- Se la tua attenzione principale è rendere un metallo facile da lavorare o formare: La ricottura è la scelta corretta per massimizzare la morbidezza e la duttilità.

- Se la tua attenzione principale è un equilibrio tra elevata resistenza e resistenza agli urti: Un processo di tempra e rinvenimento attentamente controllato fornirà la durezza e la tenacità necessarie.

- Se la tua attenzione principale è garantire che un pezzo rimanga dimensionalmente stabile dopo la lavorazione o la saldatura: La distensione è un passaggio critico per prevenire future distorsioni o guasti.

Comprendendo questi principi, puoi vedere il trattamento termico per quello che è: l'arte e la scienza di trasformare un semplice metallo in un materiale ingegnerizzato con precisione.

Tabella Riassuntiva:

| Obiettivo | Processo Chiave | Risultato |

|---|---|---|

| Aumentare Durezza e Resistenza all'Usura | Tempra e Raffreddamento Rapido | Crea una superficie dura e resistente all'usura |

| Migliorare la Tenacità e Ridurre la Fragilità | Rinvenimento | Bilancia la durezza con la resistenza agli urti |

| Ammorbidire per Lavorazione/Formatura | Ricottura | Aumenta la duttilità e la lavorabilità |

| Superficie Dura, Nucleo Tenace | Cementazione Superficiale (es. Carburazione) | Combina durata superficiale con resilienza del nucleo |

| Alleviare le Tensioni Interne | Distensione | Previene la deformazione e garantisce la stabilità dimensionale |

Pronto a trasformare i tuoi componenti metallici con trattamenti termici di precisione? In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo per supportare i tuoi processi di trattamento termico. Sia che tu stia sviluppando nuove leghe o ottimizzando trattamenti esistenti, le nostre soluzioni garantiscono un controllo preciso della temperatura e risultati coerenti.

Contattaci oggi stesso per discutere come KINTEK può migliorare le capacità del tuo laboratorio e aiutarti a ottenere il perfetto equilibrio di proprietà dei materiali per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come simula un forno sperimentale ad alta temperatura condizioni estreme per le leghe TiTaNbV? Guida ai test avanzati

- Qual è il ruolo primario di un forno da laboratorio ad alta precisione nella sintesi solvotermica di Cu-BTC? Promuovere la qualità del MOF

- Cos'è il metodo di sinterizzazione flash? Ottenere una densificazione ceramica rapida e a basso consumo energetico

- Come influisce la temperatura operativa sulla scelta del metallo per una zona calda interamente metallica? Selezione esperta dei materiali

- A che temperatura fonde la brasatura? Comprendere le leghe di metallo d'apporto e gli intervalli di fusione

- Qual è un esempio di processo di rinvenimento? Trasformare l'acciaio temprato in uno strumento durevole

- Qual è lo scopo dell'utilizzo di un forno di sinterizzazione ad alta temperatura per il post-trattamento termico del NASICON? Migliorare la conducibilità ionica

- Qual è il ruolo del vuoto nella deposizione? Abilitare processi di film sottile controllati e ad alta purezza