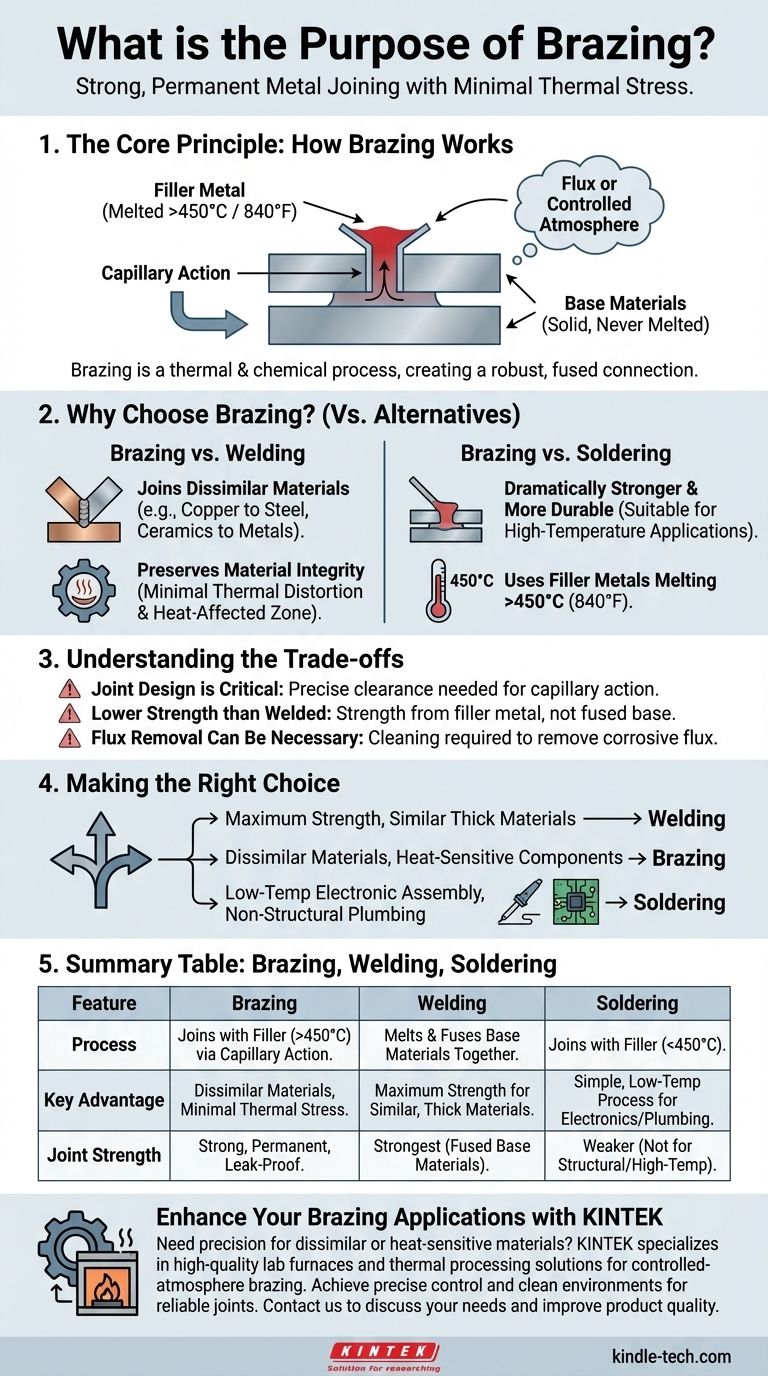

In sintesi, la brasatura è un processo di giunzione metallica in cui due o più elementi metallici vengono uniti fondendo e facendo fluire un metallo d'apporto nella giunzione. Il metallo d'apporto ha un punto di fusione inferiore rispetto al metallo adiacente e, cosa fondamentale, i materiali di base stessi non vengono mai fusi. Questo processo crea un legame forte, permanente e spesso a tenuta stagna tra le parti.

Sebbene spesso paragonata alla saldatura o alla saldobrasatura, il vero scopo della brasatura è creare giunzioni ad alta resistenza con uno stress termico minimo. Questa caratteristica unica la rende la soluzione ideale per unire materiali delicati o dissimili che non possono essere saldati.

Il Principio Fondamentale: Come Funziona la Brasatura

La brasatura si basa su un principio metallurgico semplice ma potente. È più di un semplice "incollaggio" di metalli; è un processo termico e chimico che crea una connessione robusta e fusa.

Il Ruolo del Metallo d'Apporto

Il processo utilizza un metallo d'apporto (spesso chiamato lega per brasatura) che viene scelto per avere un punto di fusione superiore a 450°C (840°F) ma inferiore al punto di fusione delle parti da unire. Quando riscaldato, questo metallo d'apporto diventa liquido mentre i materiali di base rimangono solidi.

Il Potere dell'Azione Capillare

Una volta fuso, il metallo d'apporto viene aspirato nello stretto spazio tra i materiali di base attraverso un fenomeno chiamato azione capillare. Questa è la stessa forza che attira l'acqua in un tubo stretto. Affinché ciò funzioni efficacemente, la giunzione deve essere progettata con un gioco specifico e ridotto.

L'Importanza del Flussante o dell'Atmosfera

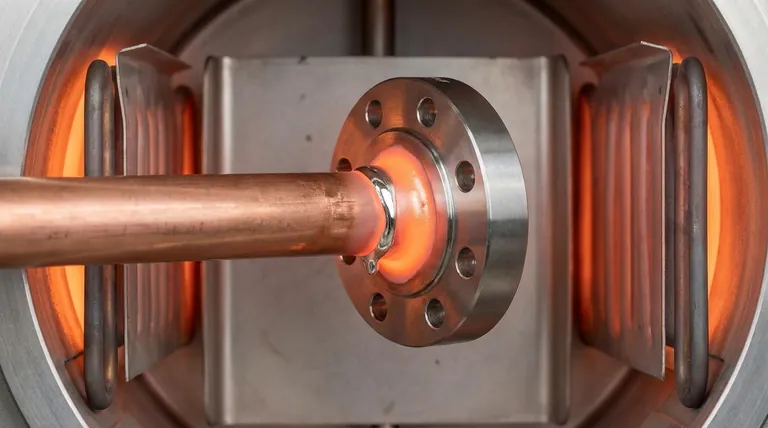

Le superfici dei metalli devono essere pulite e prive di ossidi affinché il metallo d'apporto si leghi correttamente. Un flussante è un composto chimico applicato alla giunzione prima del riscaldamento che pulisce le superfici e impedisce la formazione di nuova ossidazione. In contesti industriali, questo può essere ottenuto anche brasando all'interno di un forno ad atmosfera controllata.

Perché Scegliere la Brasatura Rispetto ad Altri Metodi?

Comprendere lo scopo della brasatura richiede un confronto con le sue alternative. La decisione di brasare è quasi sempre una scelta ingegneristica deliberata basata sulle proprietà dei materiali e sui requisiti dell'applicazione.

Brasatura vs. Saldatura: Unire Materiali Dissimili

La saldatura funziona fondendo insieme i materiali di base, il che significa che devono avere punti di fusione e metallurgia compatibili. Il più grande vantaggio della brasatura è la sua capacità di unire materiali dissimili, come rame con acciaio, o anche non metalli come ceramiche con metalli.

Brasatura vs. Saldatura: Preservare l'Integrità del Materiale

L'elevato calore della saldatura crea una grande "zona termicamente alterata" che può distorcere, deformare e alterare fondamentalmente le proprietà dei materiali di base. La brasatura utilizza significativamente meno calore, il che minimizza la distorsione termica e protegge le proprietà metallurgiche dei componenti originali.

Brasatura vs. Saldobrasatura: Una Questione di Resistenza e Temperatura

La saldobrasatura è un processo simile ma utilizza metalli d'apporto che fondono al di sotto di 450°C (840°F). Sebbene più facile da eseguire, le giunzioni saldobrasate sono molto più deboli e non possono essere utilizzate in applicazioni ad alta temperatura. Le giunzioni brasate sono drammaticamente più forti e più durevoli.

Comprendere i Compromessi

Nessun processo è perfetto. Essere un consulente affidabile significa riconoscere i limiti della brasatura in modo da poter prendere una decisione informata.

La Progettazione della Giunzione è Critica

La brasatura dipende fortemente da una corretta progettazione della giunzione. Il gioco tra le parti deve essere stretto e costante per consentire l'azione capillare. Se il gioco è troppo grande o troppo piccolo, la giunzione fallirà.

Resistenza Inferiore Rispetto a una Giunzione Saldatura Correttamente Eseguita

Per metalli identici, una saldatura correttamente eseguita che fonde i materiali di base sarà quasi sempre più resistente di una giunzione brasata. La resistenza della brasatura deriva dal metallo d'apporto, mentre la resistenza di una saldatura deriva dal materiale genitore ricristallizzato.

La Rimozione del Flussante Può Essere Necessaria

Se viene utilizzato un flussante chimico, è spesso corrosivo e deve essere completamente rimosso dalla giunzione dopo la brasatura. Questo passaggio aggiuntivo può aumentare il tempo e la complessità del processo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di giunzione corretto è una decisione critica che influisce su costi, prestazioni e affidabilità. Utilizza queste linee guida per orientare la tua scelta.

- Se il tuo obiettivo principale è la massima resistenza per unire materiali spessi simili: La saldatura è generalmente il processo superiore e più diretto.

- Se il tuo obiettivo principale è unire materiali dissimili (es. rame con acciaio) o componenti sensibili al calore: La brasatura fornisce la resistenza necessaria proteggendo l'integrità dei materiali di base.

- Se il tuo obiettivo principale è l'assemblaggio elettronico a bassa temperatura o la tubazioni non strutturali: La saldobrasatura offre una soluzione sufficiente, a basso costo e più semplice.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare il processo di giunzione che garantisce l'integrità e le prestazioni del tuo prodotto finale.

Tabella Riepilogativa:

| Caratteristica | Brasatura | Saldatura | Saldobrasatura |

|---|---|---|---|

| Processo | Unisce metalli con un metallo d'apporto (fonde sopra 450°C/840°F) tramite azione capillare. | Fonde e unisce i materiali di base. | Unisce metalli con un metallo d'apporto (fonde sotto 450°C/840°F). |

| Vantaggio Chiave | Ideale per materiali dissimili; stress/distorsione termica minimi. | Massima resistenza per materiali simili e spessi. | Processo semplice e a bassa temperatura per elettronica/tubazioni. |

| Resistenza della Giunzione | Forte, permanente e spesso a tenuta stagna. | La più forte, da materiali di base fusi. | Più debole, non per applicazioni strutturali o ad alta temperatura. |

Devi unire materiali dissimili o sensibili al calore con precisione?

La brasatura è un processo termico sofisticato che richiede l'attrezzatura e l'esperienza giuste per garantire l'integrità e le prestazioni della giunzione. KINTEK è specializzata in forni da laboratorio di alta qualità e soluzioni di processo termico, inclusi modelli perfettamente adatti per la brasatura in atmosfera controllata.

La nostra attrezzatura ti aiuta a ottenere il controllo preciso della temperatura e gli ambienti puliti necessari per giunzioni brasate forti e affidabili. Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per i tuoi materiali specifici e i tuoi obiettivi di produzione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di processo termico possono migliorare le tue applicazioni di brasatura e la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura