In sostanza, la pirolisi dei rifiuti è un processo di decomposizione termica che scompone materiali come plastica, pneumatici o biomassa riscaldandoli in un ambiente privo di ossigeno. Questo processo controllato trasforma i rifiuti solidi in prodotti di valore: un gas sintetico (syngas), un bio-olio liquido e un residuo solido chiamato biochar.

La pirolisi non è semplicemente uno smaltimento dei rifiuti; è una tecnologia di recupero delle risorse. Converte chimicamente i rifiuti solidi difficili in prodotti energetici e materiali commerciabili, trasformando una passività in un potenziale asset.

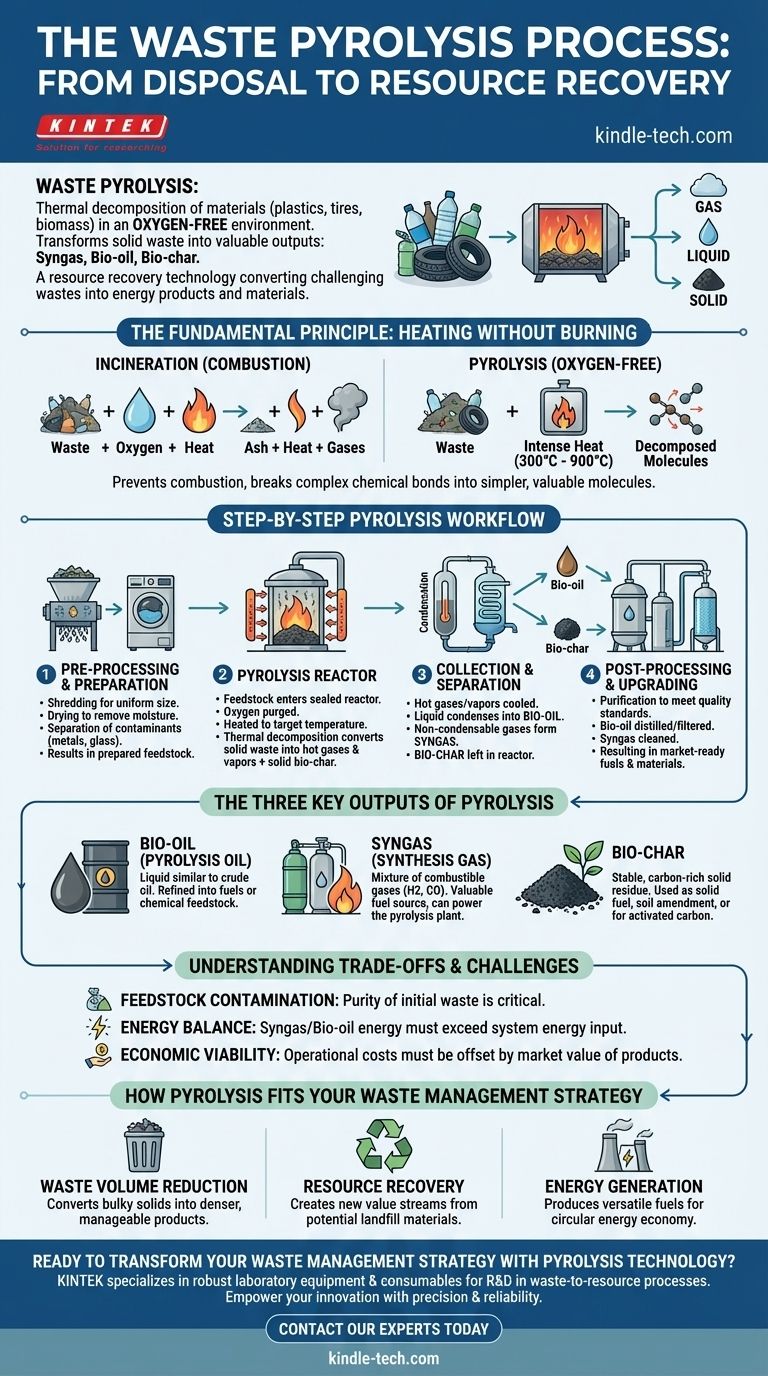

Il Principio Fondamentale: Riscaldamento Senza Combustione

La pirolisi viene spesso confusa con l'incenerimento, ma sono processi fondamentalmente diversi guidati da un fattore chiave: la presenza di ossigeno.

Cosa Significa "Assenza di Ossigeno"

L'incenerimento è combustione: utilizza l'ossigeno per bruciare i rifiuti, rilasciando calore e producendo cenere.

La pirolisi, al contrario, impedisce la combustione rimuovendo l'ossigeno. Invece di bruciare, il calore intenso rompe i complessi legami chimici all'interno del materiale di scarto stesso, decomponendolo in molecole più semplici e di maggior valore.

Il Ruolo dell'Alta Temperatura

Il calore è il catalizzatore per l'intero processo. Applicando alte temperature (tipicamente tra 300°C e 900°C) all'interno di un reattore sigillato, le lunghe catene polimeriche nella plastica o la complessa materia organica nella biomassa vengono scomposte nei tre prodotti distinti.

Uno Sguardo Passo Passo al Flusso di Lavoro della Pirolisi

Sebbene l'attrezzatura specifica vari, il processo fondamentale per la conversione dei rifiuti solidi segue una sequenza coerente e logica.

Passaggio 1: Pre-trattamento e Preparazione

Il materiale grezzo di scarto deve essere preparato. Ciò comporta solitamente la sua triturazione in pezzi più piccoli e uniformi per aumentare la superficie e garantire un riscaldamento uniforme.

Il materiale viene anche essiccato per rimuovere l'umidità e trattato per separare eventuali contaminanti non target (come metalli o vetro), garantendo un *feedstock* puro.

Passaggio 2: Il Reattore di Pirolisi

Il materiale preparato viene immesso in una camera a tenuta stagna chiamata reattore di pirolisi. L'ossigeno viene eliminato dal sistema e il materiale viene riscaldato alla temperatura target.

È all'interno di questo reattore che avviene la decomposizione termica, convertendo i rifiuti solidi in gas e vapori caldi, lasciando dietro di sé il biochar solido.

Passaggio 3: Raccolta e Separazione dei Prodotti

I gas e i vapori caldi vengono convogliati fuori dal reattore in un sistema di condensazione.

Man mano che si raffreddano, i componenti liquidi si condensano in bio-olio, che viene raccolto. I gas non condensabili rimanenti formano il syngas, che viene convogliato via.

Passaggio 4: Post-trattamento e Miglioramento

I prodotti grezzi vengono spesso purificati per soddisfare standard di qualità specifici. Il bio-olio può essere distillato o filtrato per essere utilizzato come carburante, e il syngas può essere pulito prima dell'uso.

I Tre Prodotti Chiave della Pirolisi

Il valore della pirolisi risiede nella sua capacità di creare prodotti distinti e utili da un unico flusso di rifiuti.

Bio-olio (Olio di Pirolisi)

Questo è un liquido, in alcuni modi simile al petrolio greggio. Può essere raffinato in vari gradi di carburante o utilizzato come materia prima per l'industria chimica.

Syngas (Gas di Sintesi)

Questa miscela di gas combustibili (principalmente idrogeno e monossido di carbonio) è una preziosa fonte di energia. Viene spesso utilizzato per alimentare l'impianto di pirolisi stesso, creando un ciclo energetico autosufficiente.

Biochar

Questo residuo solido stabile e ricco di carbonio è il prodotto finale. Può essere utilizzato come combustibile solido, come ammendante del suolo per migliorare i terreni agricoli, o come materia prima per la produzione di carbone attivo per la filtrazione.

Comprendere i Compromessi e le Sfide

Sebbene promettente, la pirolisi è un processo industriale complesso con considerazioni pratiche che ne determinano il successo.

Contaminazione del Feedstock

La qualità dei prodotti finali dipende fortemente dalla purezza dei rifiuti iniziali. I contaminanti possono abbassare il valore del bio-olio o danneggiare le apparecchiature, rendendo la fase di pre-trattamento assolutamente critica.

Bilancio Energetico

Un impianto di pirolisi consuma una notevole quantità di energia per generare calore. Affinché il processo sia sostenibile, il valore energetico del syngas e del bio-olio prodotti deve essere maggiore dell'energia richiesta per far funzionare il sistema.

Fattibilità Economica

La sfida ultima è economica. I costi operativi, inclusi la raccolta dei rifiuti, il pre-trattamento e l'apporto energetico, devono essere compensati dal valore di mercato del bio-olio, del syngas e del biochar.

Come la Pirolisi si Inserisce nella Tua Strategia di Gestione dei Rifiuti

L'applicazione della pirolisi dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è altamente efficace, convertendo plastiche e biomassa solide voluminose in prodotti più densi, gestibili e di valore.

- Se il tuo obiettivo principale è il recupero delle risorse: Il processo eccelle nel creare nuovi flussi di valore (carburante, prodotti chimici, additivi per il suolo) da materiali che altrimenti finirebbero in discarica.

- Se il tuo obiettivo principale è la generazione di energia: La pirolisi offre un metodo comprovato per produrre combustibili versatili da *feedstock* non tradizionali, contribuendo a un'economia energetica più circolare.

In definitiva, la pirolisi dei rifiuti rappresenta un passaggio critico dal semplice smaltimento alla trasformazione intelligente delle risorse.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Prodotti Principali |

|---|---|---|

| 1. Pre-trattamento | Triturazione ed essiccazione dei rifiuti | Feedstock preparato e uniforme |

| 2. Reattore di Pirolisi | Riscaldamento in ambiente privo di ossigeno | Gas/vapori caldi e biochar solido |

| 3. Condensazione | Raffreddamento dei vapori caldi | Bio-olio liquido e syngas |

| 4. Post-trattamento | Purificazione e miglioramento dei prodotti | Carburanti e materiali pronti per il mercato |

Pronto a trasformare la tua strategia di gestione dei rifiuti con la tecnologia di pirolisi? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio robuste e materiali di consumo per supportare la tua R&S nei processi di conversione dei rifiuti in risorse. Sia che tu stia sviluppando una nuova applicazione di pirolisi o ottimizzando una esistente, i nostri prodotti sono progettati per precisione e affidabilità. Contatta oggi i nostri esperti per scoprire come KINTEK può potenziare l'innovazione del tuo laboratorio nel recupero sostenibile delle risorse.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Potente Macchina Trituratrice di Plastica

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Cosa succede durante la pirolisi? Una guida per convertire i rifiuti in prodotti di valore

- Quali sono i sottoprodotti dell'impianto di pirolisi? Trasforma i rifiuti in bio-olio, bio-char e syngas

- Qual è il processo del calcinatore rotante? Ottenere un trattamento termico uniforme per i solidi sfusi

- Quali sono la temperatura e il tempo per la pirolisi lenta? Ottimizza il tuo processo di produzione di biochar

- Il processo di pirolisi è ecologico? Sbloccare il valore dai rifiuti con tecnologia responsabile

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- La pirolisi della plastica è efficiente dal punto di vista energetico? Ottenere un bilancio energetico netto positivo con una progettazione intelligente

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura