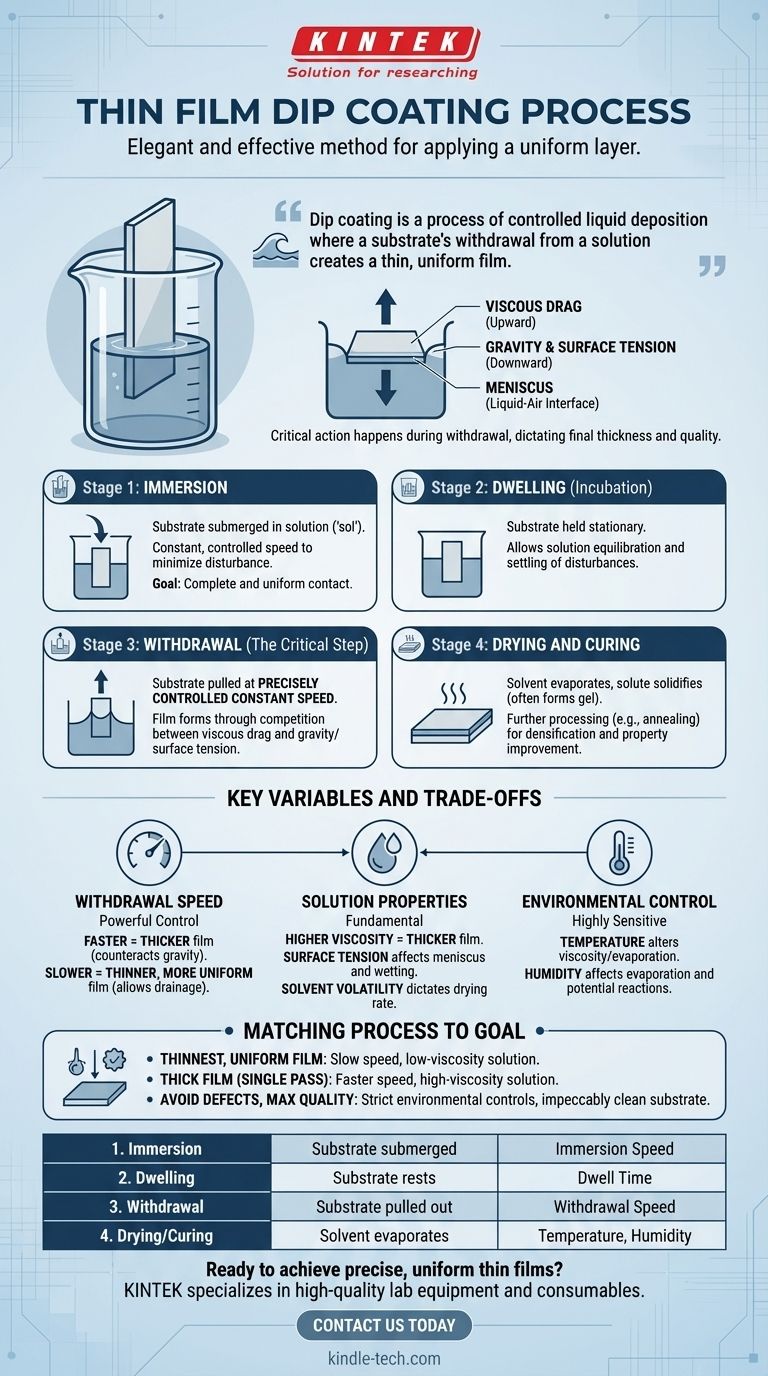

In sintesi, il processo di rivestimento per immersione di film sottili è un metodo notevolmente elegante ed efficace per applicare uno strato uniforme di materiale su un substrato. Consiste in quattro fasi principali: immergere il substrato in una soluzione, lasciarlo in permanenza, estrarlo a velocità costante e, infine, essiccare il film risultante. L'azione critica avviene durante l'estrazione, dove un delicato equilibrio di forze fisiche determina lo spessore finale e la qualità del rivestimento.

Il rivestimento per immersione è un processo di deposizione controllata di liquidi in cui l'estrazione di un substrato da una soluzione crea un film sottile e uniforme. Lo spessore di questo film è principalmente governato dalla velocità di estrazione e dalle proprietà fisiche del liquido, come la sua viscosità e tensione superficiale.

Deconstructing the Dip Coating Process

Per comprendere veramente il rivestimento per immersione, dobbiamo considerare ogni fase non come un passaggio isolato, ma come parte di un processo fisico continuo. Il successo del film finale dipende da un controllo preciso in ogni punto.

Fase 1: Immersione

Il processo inizia immergendo completamente il substrato nella soluzione di rivestimento, spesso chiamata "sol". Questo viene tipicamente fatto a una velocità costante e controllata per minimizzare qualsiasi disturbo o generazione di onde nel liquido. L'obiettivo è garantire che l'intera superficie da rivestire entri in contatto completo e uniforme con la soluzione.

Fase 2: Permanenza (Incubazione)

Una volta immerso, il substrato viene mantenuto stazionario all'interno della soluzione per un periodo predeterminato. Questo tempo di permanenza consente alla soluzione di equilibrarsi sulla superficie del substrato, garantendo una bagnatura completa e permettendo a eventuali disturbi iniziali dovuti all'immersione di stabilizzarsi.

Fase 3: Estrazione (Il Passaggio Critico)

Questa è la fase più cruciale in cui il film viene effettivamente formato. Il substrato viene estratto dalla soluzione a una velocità precisamente controllata e costante.

Man mano che il substrato viene estratto, un sottile strato di liquido aderisce alla sua superficie e viene tirato verso l'alto. Lo spessore di questo strato trascinato è determinato da una competizione tra la resistenza viscosa (che tira il liquido verso l'alto con il substrato) e le forze di gravità e tensione superficiale (che tirano il liquido di nuovo nel bagno). Una curva visibile, nota come menisco, si forma all'intersezione del liquido, del substrato e dell'aria.

Fase 4: Essiccazione e Polimerizzazione

Man mano che il substrato viene estratto, il solvente nello strato aderito inizia a evaporare. Questa evaporazione fa solidificare il materiale del soluto, formando spesso un gel. Questo film solido può quindi subire ulteriori processi, come la ricottura o il trattamento termico, per densificare il materiale, rimuovere i composti organici residui e migliorarne le proprietà strutturali e chimiche finali.

Comprendere le Variabili Chiave e i Compromessi

L'apparente semplicità del rivestimento per immersione è ingannevole. Ottenere un film di alta qualità e riproducibile richiede un'attenta gestione di diverse variabili interconnesse.

Velocità di Estrazione

Questo è il parametro di controllo più potente. Una velocità di estrazione più elevata contrasta la gravità in modo più efficace, risultando in un film più spesso. Al contrario, una velocità di estrazione più lenta consente a più liquido di defluire nel bagno, producendo un film più sottile e uniforme. Tuttavia, velocità eccessivamente elevate possono portare a instabilità e difetti.

Proprietà della Soluzione

La viscosità e la tensione superficiale della soluzione di rivestimento sono fondamentali. Una maggiore viscosità porta a un film trascinato più spesso, mentre la tensione superficiale influenza la forma del menisco e il comportamento di bagnatura. La volatilità del solvente svolge anche un ruolo critico, poiché determina la velocità di essiccazione e solidificazione.

Controllo Ambientale

L'intero processo è altamente sensibile all'ambiente circostante. I cambiamenti di temperatura possono alterare la viscosità della soluzione e il tasso di evaporazione. L'umidità può influenzare significativamente l'evaporazione del solvente e potenzialmente introdurre reazioni indesiderate, specialmente per materiali sensibili all'umidità.

Abbinare il Processo al Tuo Obiettivo

Il tuo obiettivo specifico determinerà come bilanciare queste variabili.

- Se il tuo obiettivo principale è creare il film più sottile e uniforme: Utilizza una velocità di estrazione lenta e altamente stabile e una soluzione a bassa viscosità.

- Se il tuo obiettivo principale è produrre un film relativamente spesso in un unico passaggio: Utilizza una velocità di estrazione più elevata e una soluzione a maggiore viscosità.

- Se il tuo obiettivo principale è evitare difetti e massimizzare la qualità: Implementa rigorosi controlli ambientali per temperatura e umidità, e assicurati che il substrato sia impeccabilmente pulito prima dell'immersione.

In definitiva, padroneggiare il rivestimento per immersione significa comprendere e controllare la delicata interazione delle forze durante la fase di estrazione.

Tabella Riepilogativa:

| Fase | Azione Chiave | Parametro di Controllo Primario |

|---|---|---|

| 1. Immersione | Il substrato è immerso nella soluzione | Velocità di Immersione |

| 2. Permanenza | Il substrato rimane nella soluzione | Tempo di Permanenza |

| 3. Estrazione | Il substrato viene estratto | Velocità di Estrazione |

| 4. Essiccazione/Polimerizzazione | Il solvente evapora, il film si solidifica | Temperatura, Umidità |

Pronto a ottenere film sottili precisi e uniformi nel tuo laboratorio? Il processo di rivestimento per immersione richiede controllo e l'attrezzatura giusta per avere successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di rivestimento e lavorazione dei materiali. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e garantire risultati riproducibili e di alta qualità.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro