In sostanza, la forgiatura a caldo è un processo di formatura dei metalli in cui un pezzo di metallo, noto come billetta, viene riscaldato a una temperatura malleabile al di sotto del suo punto di fusione. Questa billetta riscaldata viene quindi posizionata tra due stampi e modellata applicando una pressione meccanica o idraulica lenta, continua e immensa. A differenza degli impatti violenti della forgiatura a maglio, questa azione di pressatura controllata comprime il metallo, costringendolo a riempire la cavità dello stampo e a conformarsi alla forma desiderata.

Il vero valore della forgiatura a caldo non risiede solo nella creazione di una forma, ma nel raffinare la struttura interna del grano del metallo. Questo processo produce componenti con eccezionale resistenza, densità e resistenza alla fatica che sono spesso superiori alle parti realizzate tramite fusione o lavorazione meccanica.

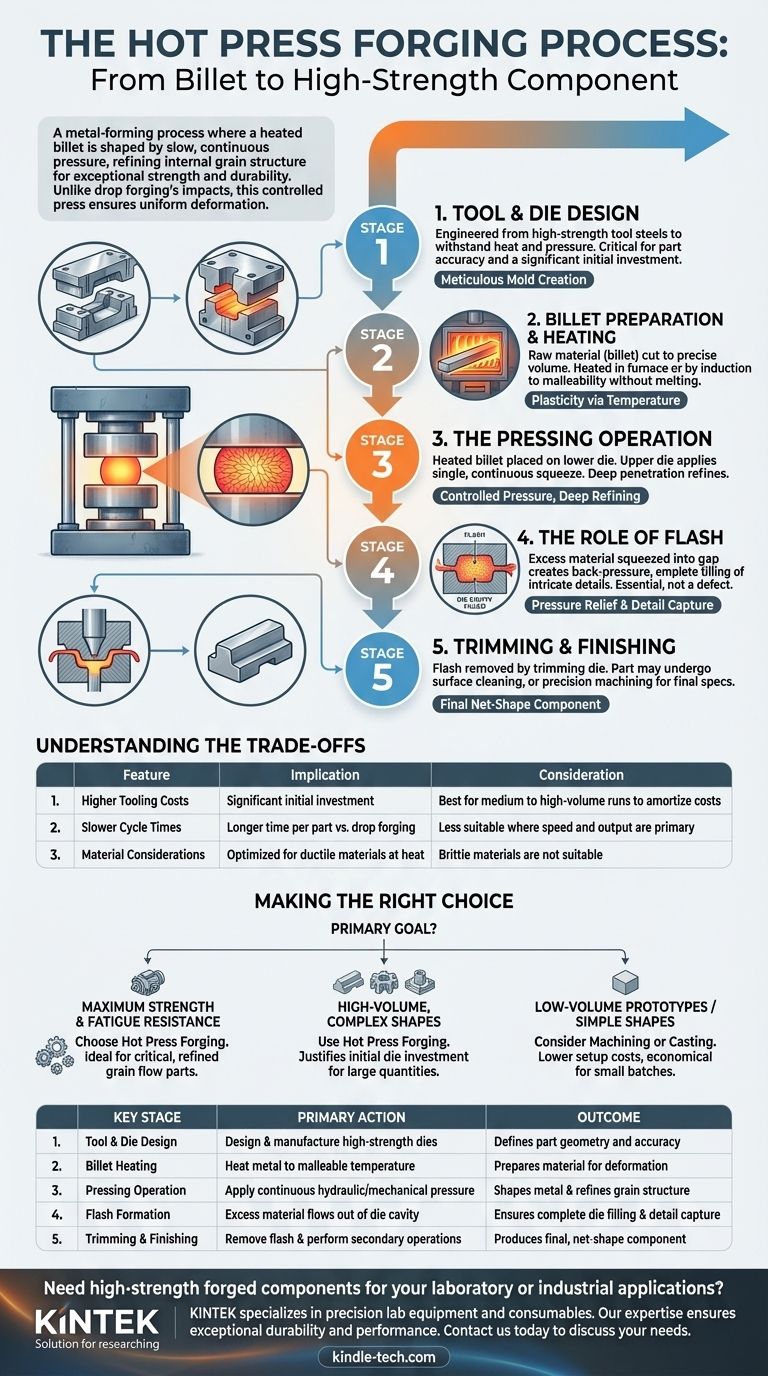

Il processo di forgiatura a caldo: una ripartizione passo-passo

Comprendere il percorso da una semplice barra di metallo a un componente ad alta resistenza rivela perché questo processo viene scelto per applicazioni critiche.

Fase 1: Progettazione di utensili e stampi

L'intero processo inizia con l'ingegneria. Gli stampi, che fungono da forme per il metallo, vengono meticolosamente progettati e fabbricati in base alle specifiche del componente finale.

Questi utensili sono tipicamente realizzati in acciai per utensili ad alta resistenza e resistenti all'usura, poiché devono resistere a temperature e pressioni estreme ripetutamente. Questa fase iniziale di attrezzaggio è un investimento significativo ed è fondamentale per l'accuratezza finale del pezzo.

Fase 2: Preparazione e riscaldamento della billetta

La materia prima, solitamente sotto forma di barra o lingotto chiamato billetta, viene tagliata a un volume preciso. Il volume deve essere sufficientemente esatto da riempire la cavità dello stampo con una piccola quantità di eccesso pianificata.

La billetta viene quindi riscaldata in un forno o tramite induzione alla sua temperatura di forgiatura. Questa temperatura, che varia a seconda della lega, rende il metallo plastico e malleabile senza fonderlo, consentendone la modellazione con meno forza e senza crepe.

Fase 3: L'operazione di pressatura

La billetta riscaldata viene rapidamente trasferita alla pressa e posizionata sullo stampo inferiore. La pressa quindi spinge lo stampo superiore sulla billetta con un unico movimento di compressione continuo.

Questa lenta applicazione della pressione è una caratteristica chiave della forgiatura a pressa. Assicura che la deformazione penetri in profondità nel centro del pezzo, raffinando la struttura del grano in modo uniforme in tutta la parte.

Fase 4: Il ruolo della bava

Quando gli stampi si chiudono, parte del materiale in eccesso viene spremuto dalla cavità dello stampo in un piccolo spazio. Questo materiale in eccesso è chiamato bava.

La bava non è un difetto; è una parte pianificata ed essenziale del processo. Agisce come una valvola di sfogo della pressione e, cosa più importante, la sua resistenza al flusso crea una contropressione che assicura che la cavità principale dello stampo sia completamente riempita, catturando ogni dettaglio intricato del design.

Fase 5: Rifilatura e finitura

Dopo che la parte è stata formata, viene rimossa dalla pressa e la bava viene tagliata in un'operazione secondaria, spesso utilizzando una matrice di rifilatura dedicata.

Il componente forgiato può quindi subire ulteriori processi come il trattamento termico per ottenere specifiche proprietà meccaniche, la sabbiatura per pulire la superficie o la lavorazione di precisione per caratteristiche che richiedono tolleranze estremamente strette.

Comprendere i compromessi e le limitazioni

Sebbene potente, la forgiatura a caldo non è la soluzione giusta per ogni problema. Valutare oggettivamente i suoi compromessi è fondamentale per prendere una decisione informata.

Costi iniziali di attrezzaggio più elevati

La progettazione e la fabbricazione di stampi robusti e resistenti al calore rappresentano un costo iniziale significativo. Come notato nel materiale di riferimento, questi stampi sono più complessi e costosi degli stampi utilizzati per la fusione.

Questo investimento rende la forgiatura a pressa più adatta per produzioni di medie e grandi volumi in cui il costo può essere ammortizzato su migliaia di unità.

Tempi di ciclo più lenti

Rispetto ai rapidi colpi della forgiatura a maglio, la compressione lenta e controllata di una pressa per forgiatura si traduce in un tempo di ciclo più lungo per pezzo.

Ciò rende il processo meno adatto per applicazioni in cui la pura velocità e la massima produzione sono i fattori principali rispetto alla qualità e alla complessità del pezzo.

Considerazioni sui materiali

Sebbene un'ampia gamma di metalli ferrosi e non ferrosi possa essere forgiata a pressa (inclusi acciaio, alluminio e leghe di titanio), il processo è ottimizzato per materiali con buona duttilità a temperature elevate. I materiali fragili non sono candidati idonei.

Fare la scelta giusta per il tuo componente

Per determinare se la forgiatura a caldo è il percorso di produzione corretto, allinea le capacità del processo con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: scegli la forgiatura a caldo per la sua capacità di produrre un flusso di grano raffinato e continuo, ideale per parti critiche come componenti del motore, ingranaggi e raccordi strutturali.

- Se il tuo obiettivo principale è la produzione di grandi volumi di forme complesse: utilizza la forgiatura a caldo quando la geometria della parte è complessa e il volume di produzione è sufficientemente grande da giustificare l'investimento iniziale nello stampo.

- Se il tuo obiettivo principale sono prototipi a basso volume o forme semplici: considera metodi alternativi come la lavorazione da barra o la fusione, che hanno costi di configurazione iniziali inferiori e sono più economici per piccole quantità.

In definitiva, la forgiatura a caldo è uno strumento ingegneristico per creare componenti in cui resistenza e affidabilità non sono negoziabili.

Tabella riassuntiva:

| Fase chiave | Azione primaria | Risultato |

|---|---|---|

| Progettazione di utensili e stampi | Progettare e fabbricare stampi ad alta resistenza | Definisce la geometria e la precisione della parte |

| Riscaldamento della billetta | Riscaldare il metallo a una temperatura malleabile | Prepara il materiale per la deformazione |

| Operazione di pressatura | Applicare pressione idraulica/meccanica continua | Modella il metallo e raffina la struttura del grano |

| Formazione della bava | Il materiale in eccesso fuoriesce dalla cavità dello stampo | Garantisce il riempimento completo dello stampo e la cattura dei dettagli |

| Rifilatura e finitura | Rimuovere la bava ed eseguire operazioni secondarie | Produce il componente finale, a forma netta |

Hai bisogno di componenti forgiati ad alta resistenza per le tue applicazioni di laboratorio o industriali? KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio e comprende il ruolo critico delle parti metalliche affidabili in ambienti esigenti. La nostra esperienza nei materiali e nei processi di produzione garantisce componenti con eccezionale durata e prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue esigenze specifiche di resistenza e affidabilità.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità