Nella sua essenza, il PVD a evaporazione è un processo che utilizza il calore per trasformare un materiale solido in vapore all'interno di un alto vuoto. Questo vapore viaggia quindi e si condensa su una superficie più fredda, nota come substrato, per formare un film sottile preciso. L'intero metodo si basa sulla modifica dello stato fisico di un materiale sorgente—da solido a gas e di nuovo a solido—in un ambiente altamente controllato.

Il PVD a evaporazione è fondamentalmente un processo di cambiamento di fase guidato dalla temperatura e dalla pressione. Creando un alto vuoto, il processo elimina gli ostacoli ambientali, consentendo agli atomi vaporizzati di viaggiare in linea retta da una sorgente calda a un substrato più freddo, garantendo una deposizione pura e diretta.

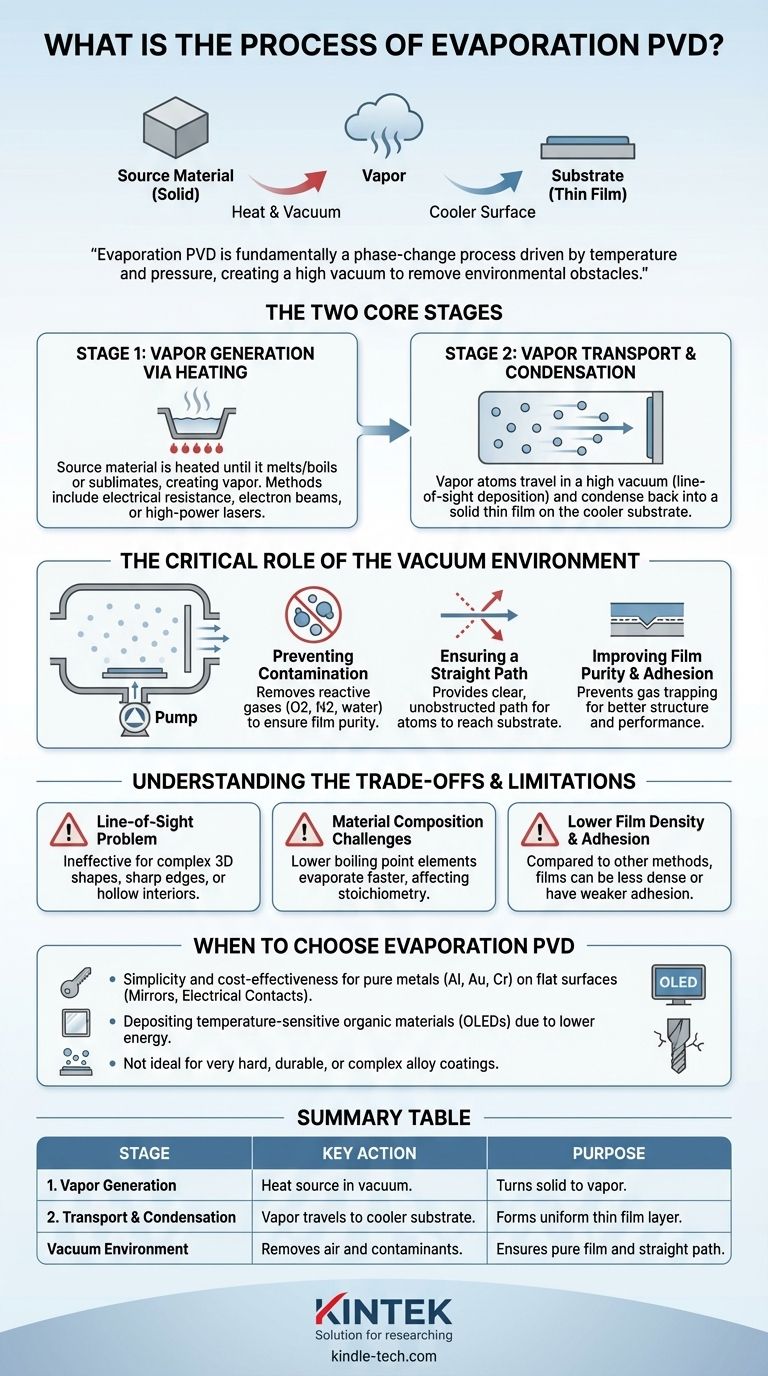

Le Due Fasi Fondamentali dell'Evaporazione

L'intero processo, sebbene apparentemente complesso, può essere compreso come una sequenza di due eventi fisici fondamentali. È un viaggio diretto dal materiale sorgente al film finito.

Fase 1: Generazione del Vapore tramite Riscaldamento

Il processo inizia riscaldando un materiale sorgente, spesso chiamato "target", all'interno di una camera a vuoto. Questo materiale viene riscaldato fino a raggiungere una temperatura alla quale fonde ed evapora o sublima direttamente da solido a gas.

Questo crea una nuvola di atomi vaporizzati. Il riscaldamento stesso può essere ottenuto attraverso diversi metodi, tra cui il riscaldamento a resistenza elettrica (come un filamento in una lampadina), fasci di elettroni o laser ad alta potenza.

Fase 2: Trasporto e Condensazione del Vapore

Una volta allo stato gassoso, gli atomi viaggiano lontano dalla sorgente. Poiché ciò avviene in un alto vuoto, gli atomi si muovono in linea retta con poche o nessuna collisione, un principio noto come deposizione a linea di vista.

Quando questi atomi vaporizzati colpiscono il substrato più freddo, perdono rapidamente la loro energia termica e si condensano nuovamente allo stato solido. Questa condensazione progressiva si accumula, strato dopo strato, per formare un film sottile uniforme su qualsiasi superficie che abbia una linea di vista diretta con la sorgente.

Il Ruolo Critico dell'Ambiente a Vuoto

Eseguire l'evaporazione in un alto vuoto non è facoltativo; è essenziale per il successo del processo. Il vuoto affronta diverse sfide critiche.

Prevenzione della Contaminazione

Un vuoto rimuove i gas reattivi come ossigeno, azoto e vapore acqueo dalla camera. Senza questo passaggio, questi gas reagirebbero con il vapore caldo, creando composti indesiderati e contaminando il film finale.

Garantire un Percorso Diretto

A pressione atmosferica normale, gli atomi evaporati si scontrerebbero costantemente con le molecole d'aria. Ciò li disperderebbe casualmente, impedendo loro di raggiungere il substrato in modo controllato. Un vuoto fornisce un percorso chiaro e senza ostacoli.

Miglioramento della Purezza e Adesione del Film

Rimuovendo altri gas, il vuoto assicura che solo il materiale sorgente venga depositato sul substrato. Ciò impedisce che i gas rimangano intrappolati all'interno del film in crescita, il che comprometterebbe la sua integrità strutturale, la densità e le prestazioni. Il riscaldamento appropriato del substrato può anche essere utilizzato per migliorare l'adesione e l'uniformità del film.

Comprendere i Compromessi e i Limiti

Sebbene efficace, il PVD a evaporazione non è una soluzione universale. I suoi principi fondamentali creano limitazioni specifiche che è necessario considerare.

Il Problema della "Linea di Vista"

Poiché il vapore viaggia in linea retta, l'evaporazione può rivestire solo le superfici direttamente visibili dalla sorgente. È molto inefficace per rivestire forme 3D complesse, spigoli vivi o l'interno di oggetti cavi.

Sfide della Composizione del Materiale

Quando si evapora una lega o un composto con più elementi, l'elemento con il punto di ebollizione più basso evaporerà più rapidamente. Ciò può portare a un film la cui composizione chimica (stechiometria) è diversa da quella del materiale sorgente originale.

Minore Densità e Adesione del Film

Rispetto ad altri metodi PVD come lo sputtering, gli atomi evaporati arrivano al substrato con energia cinetica relativamente bassa. Ciò può talvolta portare a film meno densi o con adesione più debole al substrato, sebbene ciò possa essere mitigato con il riscaldamento del substrato.

Quando Scegliere il PVD a Evaporazione

La scelta della tecnica di deposizione dovrebbe essere sempre guidata dall'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è la semplicità e l'efficacia in termini di costi per i metalli puri: L'evaporazione è spesso il metodo PVD più diretto per depositare materiali come alluminio, oro o cromo su substrati piatti per applicazioni come specchi o contatti elettrici.

- Se la tua attenzione principale è la deposizione di materiali organici sensibili alla temperatura: La natura a bassa energia dell'evaporazione termica la rende ideale per materiali, come quelli utilizzati nei display OLED, che verrebbero danneggiati dal bombardamento ionico ad alta energia riscontrato in altri metodi.

- Se la tua attenzione principale è creare un rivestimento di lega molto duro, durevole o complesso: Dovresti considerare altri metodi come lo sputtering, poiché l'evaporazione fatica a mantenere la stechiometria e produce film con minore densità e adesione.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione corretta in base al tuo materiale, geometria e proprietà del film desiderate.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione Vapore | Riscaldare un materiale sorgente sottovuoto. | Trasforma il materiale solido in vapore. |

| 2. Trasporto e Condensazione | Il vapore viaggia e si condensa su un substrato più freddo. | Forma uno strato di film sottile uniforme strato dopo strato. |

| Ambiente a Vuoto | Rimuove aria e contaminanti dalla camera. | Garantisce un film puro e un percorso di deposizione in linea retta. |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione di film sottili di precisione?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio di alta qualità, inclusi sistemi PVD avanzati su misura per le tue esigenze di ricerca e produzione. Sia che tu stia lavorando con metalli puri per l'elettronica o con materiali sensibili alla temperatura per gli OLED, le nostre soluzioni garantiscono purezza, consistenza e affidabilità.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per ottenere una qualità del film superiore e migliorare l'efficienza del tuo laboratorio.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio