In sostanza, il processo di evaporazione nella deposizione fisica da vapore (PVD) è un semplice cambiamento di fase. Un materiale sorgente viene riscaldato all'interno di una camera ad alto vuoto fino a quando i suoi atomi si trasformano in vapore. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su un oggetto più freddo, noto come substrato, formando un film sottile solido.

L'evaporazione è fondamentalmente un processo in due fasi guidato dalla termodinamica: un materiale viene riscaldato per creare un vapore, e questo vapore si condensa naturalmente tornando allo stato solido su qualsiasi superficie più fredda che incontra. L'ambiente ad alto vuoto è l'abilitatore critico, assicurando che il vapore viaggi senza ostacoli dalla sorgente al substrato.

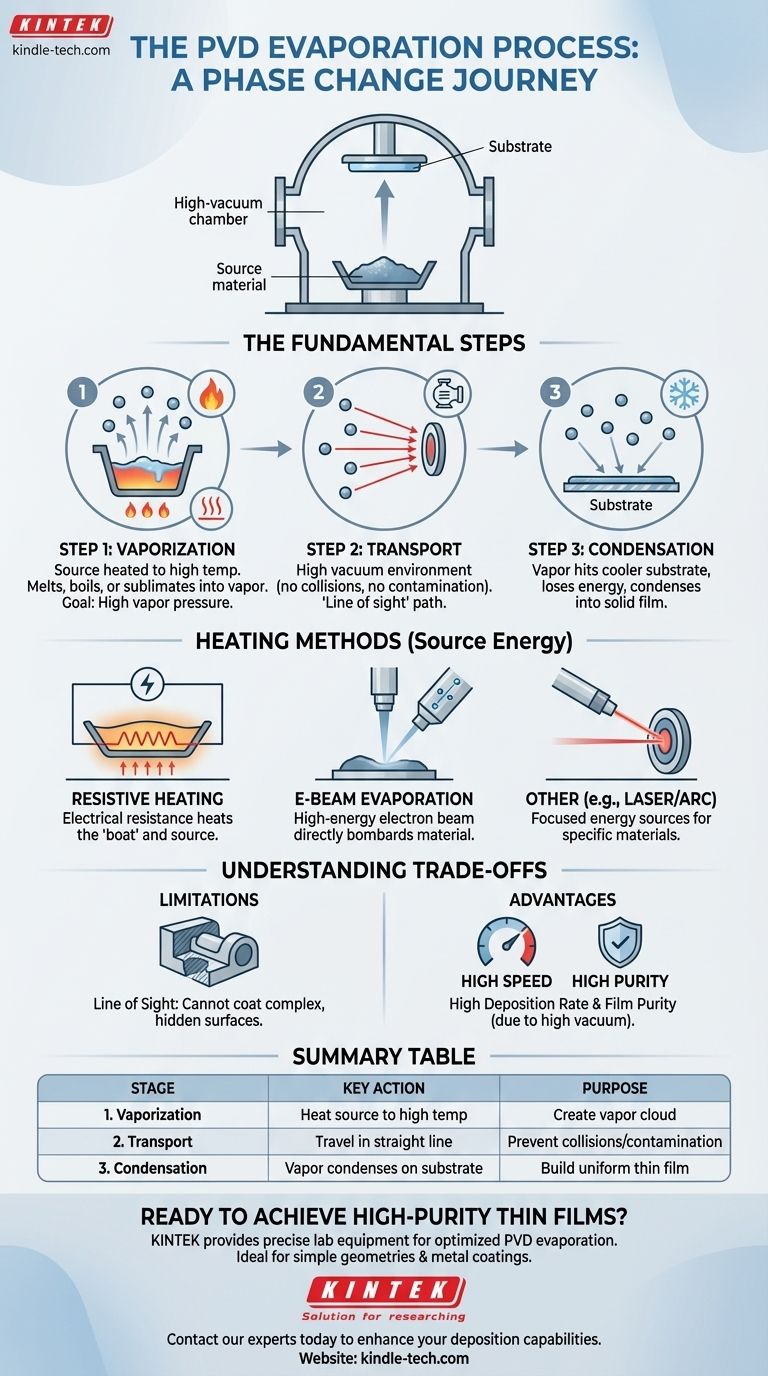

Le Fasi Fondamentali dell'Evaporazione PVD

L'intero processo, sebbene tecnologicamente sofisticato, può essere suddiviso in tre fasi fisiche distinte. Comprendere ogni fase è fondamentale per capire le capacità e i limiti del metodo.

Fase 1: Vaporizzazione del Materiale

Il processo inizia riscaldando il materiale sorgente, spesso chiamato "bersaglio", a una temperatura estremamente elevata.

A seconda del materiale e della pressione, questo materiale si scioglierà e poi bollirà in uno stato gassoso o sublimerà, passando direttamente da solido a vapore.

L'obiettivo è generare un'alta pressione di vapore, creando una nuvola densa di atomi pronti per il trasporto.

Fase 2: Trasporto del Vapore

Questa fase è dove il vuoto diventa essenziale. La camera viene portata a un vuoto molto spinto per rimuovere quasi tutto l'aria e le altre molecole di gas.

Questo realizza due cose: impedisce agli atomi vaporizzati di collidere con altre particelle ed elimina reazioni chimiche indesiderate con gas atmosferici come l'ossigeno.

Senza ostacoli, gli atomi vaporizzati viaggiano in linea retta lontano dalla sorgente, una caratteristica nota come trasporto a "linea di vista".

Fase 3: Condensazione del Film

Gli atomi vaporizzati raggiungono infine il substrato, che viene mantenuto a una temperatura significativamente inferiore rispetto alla sorgente.

Al contatto con questa superficie più fredda, gli atomi perdono rapidamente la loro energia termica e si condensano tornando allo stato solido.

Questa condensazione si accumula atomo per atomo, creando un film sottile altamente uniforme su tutta la superficie del substrato. Il riscaldamento appropriato del substrato può essere utilizzato per migliorare l'adesione e la struttura del film.

Metodi Chiave per Riscaldare il Materiale Sorgente

La differenza principale tra le varie tecniche di evaporazione risiede nel modo in cui l'energia iniziale viene fornita al materiale sorgente per indurre la vaporizzazione.

Riscaldamento Resistivo (Evaporazione Termica)

Questo è uno dei metodi più comuni. Il materiale sorgente è posto in un contenitore, spesso chiamato "barchetta" o filamento, realizzato in un metallo refrattario.

Una corrente elettrica elevata viene fatta passare attraverso questa barchetta, facendola riscaldare a causa della resistenza elettrica. Questo calore viene poi trasferito al materiale sorgente, facendolo evaporare.

Evaporazione a Fascio di Elettroni (E-beam)

Per i materiali con punti di fusione molto elevati, è necessaria una fonte di energia più intensa.

Nell'evaporazione a fascio di elettroni, viene generato un fascio di elettroni ad alta energia e guidato magneticamente per colpire il materiale sorgente. Questo bombardamento elettronico diretto riscalda istantaneamente un punto localizzato a temperature sufficientemente elevate per la vaporizzazione.

Altri Metodi

Sebbene meno comuni, possono essere utilizzate altre fonti di energia. I laser possono fornire energia focalizzata per riscaldare il materiale sorgente, e gli archi elettrici possono creare un plasma ad alta temperatura che vaporizza il bersaglio.

Comprendere i Compromessi

L'evaporazione è una tecnica potente, ma le sue caratteristiche creano vantaggi e svantaggi specifici che ne determinano l'idoneità per una data applicazione.

Il Limite della "Linea di Vista"

Poiché il vapore viaggia in linea retta, qualsiasi parte del substrato non direttamente in linea di vista della sorgente non verrà rivestita.

Questo rende l'evaporazione impegnativa per il rivestimento di forme complesse e tridimensionali con sottosquadri o superfici nascoste.

Elevata Velocità di Deposizione

Un vantaggio significativo dell'evaporazione è la sua velocità. Rispetto ad altre tecniche PVD come lo sputtering, l'evaporazione può depositare film molto più rapidamente.

Ciò la rende una scelta eccellente per applicazioni che richiedono un alto rendimento e cicli di produzione rapidi.

Purezza del Film

L'ambiente ad alto vuoto è fondamentale per creare film eccezionalmente puri. Rimuovendo i gas residui, il processo minimizza il rischio che il materiale di rivestimento reagisca con contaminanti o intrappoli sacche di gas, il che potrebbe compromettere l'integrità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo PVD corretto dipende interamente dal materiale, dalla geometria della parte da rivestire e dal risultato desiderato.

- Se la tua priorità principale è la velocità e l'alto rendimento: L'evaporazione è spesso il metodo preferito grazie alle sue velocità di deposizione più rapide rispetto allo sputtering.

- Se stai rivestendo superfici semplici, piatte o leggermente curve: La natura a "linea di vista" dell'evaporazione è perfettamente adatta a queste geometrie e garantisce un'eccellente uniformità.

- Se la tua priorità principale è creare film ad alta purezza di metalli: L'evaporazione in alto vuoto eccelle nella produzione di rivestimenti puliti e non contaminati di materiali come alluminio, oro e argento.

In definitiva, l'evaporazione PVD è un metodo diretto ed efficiente per trasformare un materiale solido in un rivestimento in film sottile ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Riscaldare il materiale sorgente ad alta temperatura | Creare una nuvola di vapore di atomi/molecole |

| 2. Trasporto | Gli atomi viaggiano in linea retta attraverso un alto vuoto | Prevenire collisioni e contaminazione |

| 3. Condensazione | Il vapore si condensa su un substrato più freddo | Costruire un film sottile solido e uniforme |

Pronto a ottenere film sottili ad alta purezza e alto rendimento nel tuo laboratorio?

L'evaporazione PVD è ideale per rivestire geometrie semplici con metalli come alluminio, oro e argento. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per perfezionare il tuo processo di evaporazione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le tue capacità di deposizione e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza