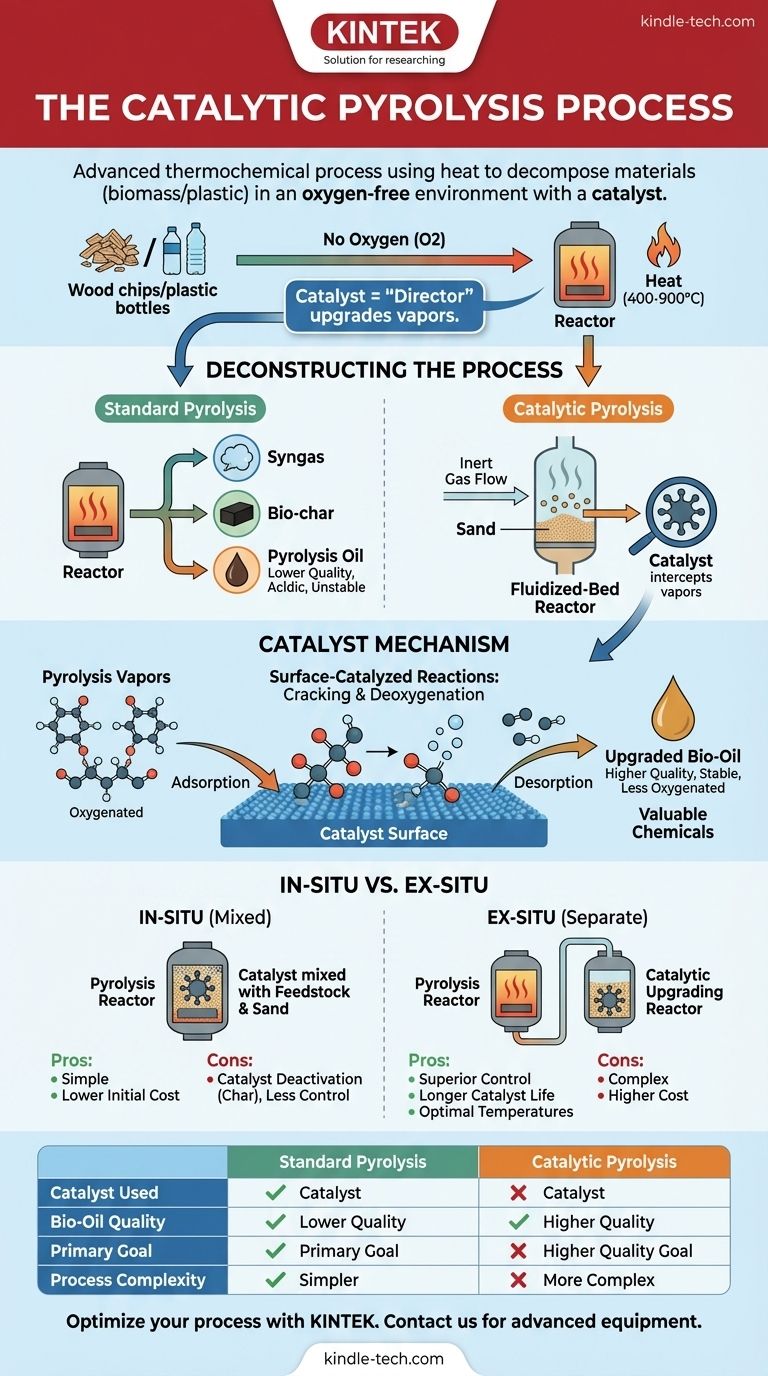

Nel suo nucleo, la pirolisi catalitica è un processo termochimico avanzato che utilizza il calore per decomporre materiali come biomassa o plastica in un ambiente privo di ossigeno, ma con l'aggiunta cruciale di un catalizzatore. Questo catalizzatore migliora attivamente i vapori risultanti man mano che si formano, indirizzando le reazioni chimiche per produrre un combustibile liquido di qualità superiore (bio-olio) e prodotti chimici più preziosi.

Mentre la pirolisi standard si limita a scomporre i materiali con il calore, la pirolisi catalitica introduce un "direttore" chimico – il catalizzatore – per raffinare in modo intelligente i prodotti grezzi in prodotti più stabili, ad alta densità energetica e di valore in un unico passaggio integrato.

Decomporre il processo: dalla materia prima al prodotto

Per comprendere la pirolisi catalitica, dobbiamo prima comprenderne le fondamenta e i componenti chiave che la differenziano da un processo termico standard.

Le fondamenta: la pirolisi standard

Il processo inizia all'interno di un reattore di pirolisi. Il materiale di alimentazione, come cippato o rifiuti plastici, viene riscaldato ad alte temperature (tipicamente 400–900°C) in un'atmosfera completamente inerte e priva di ossigeno.

Questo calore intenso, senza ossigeno per consentire la combustione, fa sì che le molecole complesse del materiale si scompongano, o "decomponano". Questa decomposizione termica produce tre prodotti primari: syngas (una miscela di gas combustibili), bio-char (un materiale solido, ricco di carbonio) e olio di pirolisi (un liquido).

L'ambiente del reattore: il letto fluidizzato

Molti moderni impianti di pirolisi utilizzano un reattore a letto fluidizzato. Questo design contiene uno strato di materiale granulare, come la sabbia, sul fondo.

Un gas inerte, solitamente azoto, viene continuamente pompato attraverso questo letto. Questo flusso di gas impedisce all'ossigeno di entrare e causare combustioni indesiderate, ma "fluidizza" anche le particelle di sabbia, facendole comportare come un liquido in ebollizione.

Quando il materiale di alimentazione viene introdotto, questa sabbia fluidizzata lo circonda, consentendo un trasferimento di calore estremamente rapido e uniforme, fondamentale per una reazione di pirolisi efficiente.

La differenza chiave: l'introduzione del catalizzatore

È qui che la pirolisi catalitica diverge. Il ruolo del catalizzatore è quello di intercettare il flusso di vapore caldo prodotto durante la pirolisi prima che si raffreddi e si condensi.

Questi vapori grezzi contengono molte molecole grandi, instabili e ossigenate che rendono il bio-olio standard acido, viscoso e difficile da usare come combustibile "drop-in". Il catalizzatore fornisce una superficie attiva che promuove reazioni chimiche per risolvere questi problemi sul posto.

Come funziona effettivamente il catalizzatore

Il catalizzatore non è un ingrediente passivo; è il motore del miglioramento del prodotto. La sua funzione è quella di rompere e raffinare i vapori di pirolisi a livello molecolare.

Il meccanismo molecolare

Il processo sulla superficie del catalizzatore è una sequenza di passaggi precisi. I vapori caldi di pirolisi, composti da varie specie gassose, vengono trasportati al catalizzatore.

Innanzitutto, queste specie vengono adsorbite sui siti attivi sulla superficie del catalizzatore. Questo stretto contatto facilita le reazioni catalizzate in superficie, principalmente la rottura di molecole grandi (cracking) e la rimozione di atomi di ossigeno (deossigenazione).

Una volta completate le reazioni desiderate, le molecole nuove, più piccole e più stabili vengono desorbite dalla superficie e fluiscono fuori dal reattore per essere condensate nel bio-olio finale, migliorato.

Il risultato: bio-olio di qualità superiore

Promuovendo queste reazioni, il catalizzatore migliora drasticamente la qualità del combustibile liquido risultante. Il bio-olio migliorato è meno acido, più stabile chimicamente e ha un contenuto energetico più elevato perché l'ossigeno indesiderato è stato rimosso.

Comprendere i compromessi: In-Situ vs. Ex-Situ

La decisione strategica primaria nella progettazione di un processo di pirolisi catalitica è dove posizionare il catalizzatore. Questa scelta ha implicazioni significative per le prestazioni, i costi e la complessità.

Il metodo In-Situ: semplice ma meno controllato

In una configurazione in-situ (o "sul posto"), le particelle di catalizzatore vengono mescolate direttamente con la materia prima e la sabbia nel letto del reattore.

Questo è il design più semplice e spesso più economico. Tuttavia, il catalizzatore è direttamente esposto a bio-char e altri contaminanti, portando a una rapida disattivazione. Inoltre, costringe la pirolisi e l'upgrading catalitico a verificarsi alla stessa temperatura, il che spesso non è ottimale per entrambi.

Il metodo Ex-Situ: complesso ma più preciso

In una configurazione ex-situ (o "fuori posto"), il processo è diviso in due reattori separati. Il primo reattore esegue la pirolisi standard, e i vapori risultanti vengono poi alimentati in un secondo reattore separato contenente solo il catalizzatore.

Questo sistema a doppio letto è più complesso e costoso, ma offre un controllo molto maggiore. Protegge il catalizzatore dalla contaminazione da char, prolungandone la vita. Ancora più importante, consente agli operatori di impostare la temperatura ideale per la pirolisi e una temperatura ideale diversa per l'upgrading catalitico, massimizzando sia l'efficienza che la qualità del prodotto.

Fare la scelta giusta per il tuo obiettivo

La scelta tra questi due metodi è un classico compromesso ingegneristico tra semplicità e precisione. La tua decisione finale dovrebbe essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la semplicità del processo e un costo iniziale inferiore: Il metodo in-situ è l'approccio più diretto, integrando il catalizzatore direttamente nel reattore di pirolisi principale.

- Se il tuo obiettivo principale è massimizzare la qualità del prodotto e la durata del catalizzatore: Il metodo ex-situ offre un controllo superiore e una protezione del catalizzatore, producendo un prodotto finale migliore e un funzionamento più efficiente a lungo termine.

- Se il tuo obiettivo principale è la ricerca e l'ottimizzazione del processo: Una configurazione ex-situ è inestimabile per la sua capacità di regolare indipendentemente le fasi di pirolisi e di upgrading catalitico.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la pirolisi catalitica per trasformare materie prime di basso valore in risorse preziose.

Tabella riassuntiva:

| Aspetto | Pirolisi standard | Pirolisi catalitica |

|---|---|---|

| Catalizzatore utilizzato | No | Sì (es. zeoliti) |

| Qualità del bio-olio | Inferiore, acido, instabile | Superiore, stabile, meno ossigenato |

| Obiettivo primario | Decomposizione di base | Miglioramento del combustibile e produzione chimica |

| Complessità del processo | Più semplice | Più complessa (opzioni in-situ/ex-situ) |

Pronto a ottimizzare il tuo processo di pirolisi con catalizzatori e reattori di precisione? KINTEK fornisce attrezzature da laboratorio avanzate e materiali di consumo su misura per la ricerca e lo sviluppo della pirolisi catalitica. Che tu stia aumentando la conversione della biomassa o raffinando i rifiuti plastici, le nostre soluzioni garantiscono reazioni efficienti e controllate per rese superiori di bio-olio. Contatta i nostri esperti oggi per scoprire come possiamo supportare la tua innovazione nell'energia sostenibile!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti