Al suo livello più fondamentale, un forno a induzione funziona utilizzando un campo magnetico potente e fluttuante per trasformare il metallo all'interno del forno nella sua fonte di calore. Questo processo si basa su due principi fisici fondamentali: l'induzione elettromagnetica per creare una corrente elettrica nel metallo e l'effetto Joule, in cui la resistenza a questa corrente genera un calore intenso, provocando la fusione del metallo dall'interno.

Un forno a induzione non è un forno convenzionale che riscalda il metallo dall'esterno verso l'interno. Trasforma invece la carica metallica conduttiva stessa nella fonte di calore, consentendo una fusione rapida, pulita e altamente controllata senza contatto diretto.

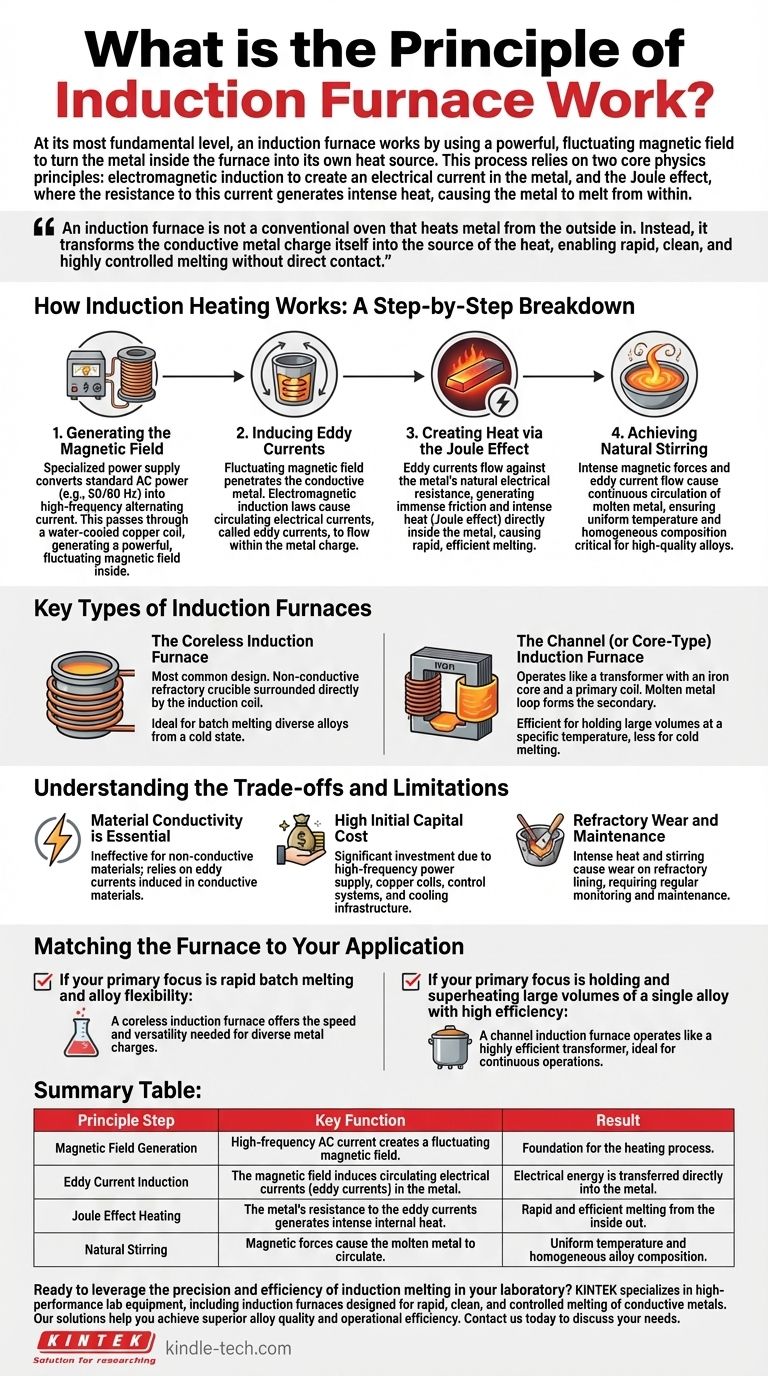

Come funziona il riscaldamento a induzione: una ripartizione passo passo

Per comprendere veramente il principio, è utile suddividere il processo nelle sue fasi sequenziali, dall'alimentazione al prodotto fuso finale.

1. Generazione del campo magnetico

Tutto inizia con un alimentatore specializzato. Questa unità converte la corrente alternata (CA) a frequenza di rete standard (ad esempio, 50/60 Hz) in una corrente alternata a frequenza più elevata.

Questa corrente ad alta frequenza viene quindi fatta passare attraverso una bobina di rame cava, spesso raffreddata ad acqua, che circonda il crogiolo contenente il metallo. Il flusso di questa corrente genera un campo magnetico potente e in rapido cambiamento all'interno della bobina.

2. Induzione delle correnti parassite (Eddy Currents)

Questo campo magnetico fluttuante penetra nel metallo conduttivo posto all'interno del crogiolo. Secondo le leggi dell'induzione elettromagnetica, il campo magnetico mutevole induce correnti elettriche circolanti all'interno del metallo.

Queste correnti indotte sono note come correnti parassite (eddy currents). Fluiscono in circuiti chiusi all'interno della carica metallica, molto simili ai vortici in un corso d'acqua.

3. Creazione di calore tramite l'effetto Joule

Il metallo stesso possiede una resistenza elettrica naturale. Man mano che le potenti correnti parassite sono costrette a fluire attraverso il metallo contro questa resistenza, generano un'immensa frizione a livello molecolare.

Questa frizione si manifesta come calore, un fenomeno noto come effetto Joule. Poiché il calore viene generato direttamente all'interno del metallo, il processo di fusione è estremamente rapido ed efficiente.

4. Ottenimento dell'agitazione naturale

Un notevole vantaggio secondario di questo processo è un'azione di agitazione intrinseca. Le intense forze magnetiche e il flusso delle correnti parassite fanno sì che il metallo fuso circoli continuamente.

Questa agitazione naturale assicura una temperatura altamente uniforme e una composizione chimica omogenea in tutta la massa fusa, il che è fondamentale per produrre leghe di alta qualità.

Tipi chiave di forni a induzione

Sebbene il principio sottostante sia lo stesso, il design fisico del forno può variare in modo significativo a seconda dell'applicazione.

Il forno a induzione senza nucleo (Coreless)

Questo è il design più comune. È costituito da un crogiolo refrattario non conduttivo circondato direttamente dalla bobina a induzione.

È altamente versatile e ideale per fondere materiali da uno stato freddo in lotti. La sua flessibilità consente la produzione di molti tipi diversi di leghe.

Il forno a induzione a canale (o con nucleo)

Questo design funziona molto più come un trasformatore tradizionale. Ha un nucleo di ferro attorno al quale è avvolta una bobina a induzione primaria.

Un anello di metallo fuso forma il componente secondario. Il calore viene generato all'interno di questo anello e circola in un bagno di metallo più grande. Questi forni sono eccezionalmente efficienti per mantenere grandi volumi di metallo fuso a una temperatura specifica, ma meno adatti per la fusione a freddo.

Comprendere i compromessi e i limiti

Il metodo a induzione offre vantaggi incredibili, ma non è privo dei suoi requisiti e sfide specifici.

La conducibilità del materiale è essenziale

L'intero principio si basa sul fatto che il materiale sia elettricamente conduttivo. Il riscaldamento a induzione è inefficace per materiali non conduttivi come ceramiche o refrattari secchi, poiché le correnti parassite non possono essere indotte al loro interno.

Elevato costo iniziale di capitale

I componenti richiesti—inclusi l'alimentatore ad alta frequenza, le bobine di rame, i sistemi di controllo e l'infrastruttura di raffreddamento—rendono i forni a induzione un investimento di capitale significativo rispetto ad alcuni forni tradizionali alimentati a combustibile.

Usura e manutenzione del refrattario

Il calore intenso e l'azione di agitazione costante del metallo fuso possono portare all'usura del rivestimento refrattario del crogiolo. Ciò richiede un monitoraggio e una manutenzione regolari per garantire l'integrità e la sicurezza del forno.

Abbinare il forno alla tua applicazione

La scelta tra i tipi di forni a induzione dipende interamente dall'obiettivo operativo.

- Se la tua priorità principale è la fusione rapida in lotti e la flessibilità delle leghe: Un forno a induzione senza nucleo offre la velocità e la versatilità necessarie per diverse cariche metalliche.

- Se la tua priorità principale è il mantenimento e il surriscaldamento di grandi volumi di una singola lega con alta efficienza: Un forno a induzione a canale funziona come un trasformatore altamente efficiente, ideale per operazioni continue.

Comprendere questo principio di generazione interna del calore è la chiave per sfruttare la precisione, la velocità e l'efficienza della tecnologia a induzione.

Tabella riassuntiva:

| Fase del principio | Funzione chiave | Risultato |

|---|---|---|

| Generazione del campo magnetico | La corrente CA ad alta frequenza crea un campo magnetico fluttuante. | Fondamento per il processo di riscaldamento. |

| Induzione delle correnti parassite | Il campo magnetico induce correnti elettriche circolanti (correnti parassite) nel metallo. | L'energia elettrica viene trasferita direttamente nel metallo. |

| Riscaldamento per effetto Joule | La resistenza del metallo alle correnti parassite genera un calore interno intenso. | Fusione rapida ed efficiente dall'interno verso l'esterno. |

| Agitazione naturale | Le forze magnetiche fanno circolare il metallo fuso. | Temperatura uniforme e composizione omogenea della lega. |

Pronto a sfruttare la precisione e l'efficienza della fusione a induzione nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per la fusione rapida, pulita e controllata di metalli conduttivi. Le nostre soluzioni ti aiutano a ottenere una qualità superiore della lega e un'efficienza operativa.

Contattaci oggi tramite il nostro [#ContactForm] per discutere come un forno a induzione può trasformare il tuo flusso di lavoro di lavorazione dei metalli e soddisfare le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa