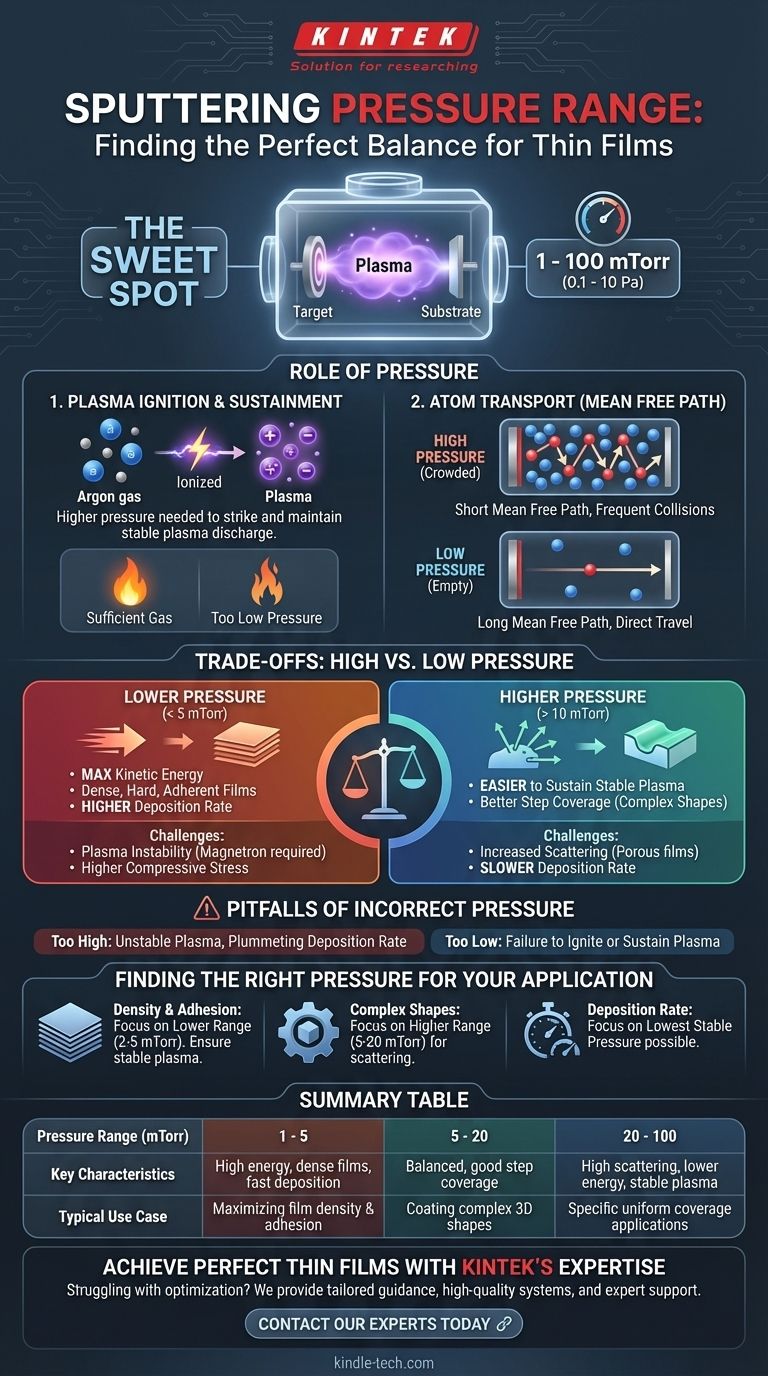

Nello sputtering, la pressione di lavoro è un parametro critico che governa direttamente l'intero processo di deposizione. La pressione operativa tipica per lo sputtering è un vuoto spinto, generalmente compresa tra 1 e 100 millitorr (mTorr). Questo intervallo, equivalente a circa 0,1-10 Pascal (Pa), è il punto ottimale necessario sia per generare un plasma stabile sia per controllare come gli atomi viaggiano dal target sorgente al substrato.

La pressione ottimale per lo sputtering è un equilibrio delicato. Deve essere abbastanza bassa da consentire agli atomi sparati di viaggiare liberamente verso il substrato, ma abbastanza alta da sostenere la scarica di plasma stabile necessaria per espellere quegli atomi dal target in primo luogo.

Il ruolo della pressione nel processo di sputtering

Comprendere perché questo intervallo di pressione è così importante richiede di esaminare due fenomeni fisici chiave: la generazione del plasma e il trasporto degli atomi.

Accensione e mantenimento del plasma

Lo sputtering inizia introducendo un gas inerte, tipicamente Argon, nella camera a vuoto. Viene applicata un'alta tensione, che strappa elettroni dagli atomi di gas e crea un plasma—una nuvola energizzata di ioni ed elettroni.

Questo plasma può essere acceso e mantenuto solo se sono presenti abbastanza atomi di gas per sostenere la reazione a catena. Se la pressione è troppo bassa, il plasma sarà instabile o si estinguerà completamente.

Libero cammino medio e trasporto degli atomi

Una volta che il plasma è attivo, i suoi ioni positivi bombardano il materiale target, sbalzando via gli atomi. Questi atomi sparati devono quindi viaggiare fino al substrato per formare il film sottile.

Il concetto chiave qui è il libero cammino medio: la distanza media percorsa da una particella prima di collidere con un'altra.

A pressioni più elevate, la camera è affollata di atomi di gas. Il libero cammino medio è molto breve, causando frequenti collisioni degli atomi sparati durante il loro percorso verso il substrato.

A pressioni più basse, la camera è più vuota. Il libero cammino medio è molto più lungo, consentendo agli atomi sparati di viaggiare su un percorso più diretto, "a linea di vista" verso il substrato con meno collisioni.

Impatto sulla qualità del film e sulla velocità di deposizione

Questa relazione tra pressione e libero cammino medio influisce direttamente sul film finale.

Una pressione più alta porta a una maggiore diffusione (scattering). Ciò riduce l'energia degli atomi sparati che arrivano al substrato, il che può comportare un film più poroso, meno denso e con adesione inferiore. Rallenta anche significativamente la velocità di deposizione.

Una pressione più bassa consente agli atomi di arrivare con energia maggiore. Ciò generalmente produce film più densi, più duri e più aderenti. Poiché meno atomi vengono deviati lontano dal substrato, anche la velocità di deposizione è maggiore.

Comprendere i compromessi: alta vs. bassa pressione

Scegliere una pressione non significa trovare un unico numero "corretto", ma fare un compromesso informato in base ai propri obiettivi.

Il caso della pressione più bassa (< 5 mTorr)

Operare all'estremità inferiore dell'intervallo offre vantaggi significativi. Massimizza l'energia cinetica degli atomi sparati, il che è eccellente per creare film densi e di alta qualità. Fornisce anche la velocità di deposizione più rapida possibile.

Tuttavia, mantenere un plasma stabile a pressioni molto basse può essere difficile senza tecniche avanzate come lo sputtering a magnetron. Può anche portare a una maggiore sollecitazione compressiva all'interno del film.

Il caso della pressione più alta (> 10 mTorr)

L'utilizzo di una pressione più elevata rende molto più facile accendere e mantenere un plasma uniforme e stabile su tutto il target.

La maggiore diffusione, pur riducendo la densità del film, può talvolta essere vantaggiosa per rivestire forme tridimensionali complesse, poiché gli atomi arrivano al substrato da una gamma più ampia di angolazioni.

Le insidie di una pressione errata

Operare troppo al di fuori dell'intervallo ottimale porta al fallimento.

Se la pressione è troppo alta, il plasma può diventare instabile e la velocità di deposizione crollerà poiché la maggior parte degli atomi sparati viene diffusa prima ancora di raggiungere il substrato.

Se la pressione è troppo bassa, semplicemente non sarai in grado di accendere o mantenere il plasma necessario affinché il processo funzioni.

Trovare la pressione giusta per la tua applicazione

La pressione ideale è specifica per il tuo materiale, la geometria del tuo sistema e le proprietà desiderate del tuo film finale. Usa quanto segue come guida.

- Se la tua attenzione principale è la massima densità e adesione del film: Inizia all'estremità inferiore dell'intervallo utilizzabile (ad esempio, 2-5 mTorr) e assicurati che il tuo sistema possa mantenere un plasma stabile.

- Se la tua attenzione principale è il rivestimento di forme complesse con buona copertura dei gradini: Considera di operare a una pressione leggermente più alta (ad esempio, 5-20 mTorr) per approfittare della maggiore diffusione atomica.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Punta alla pressione stabile più bassa consentita dal tuo sistema, poiché ciò minimizza le collisioni in volo e garantisce un percorso diretto verso il substrato.

In definitiva, la pressione ideale è un parametro empirico, ottimizzato per bilanciare le esigenze contrastanti di stabilità del plasma, velocità di deposizione e proprietà finali del tuo film.

Tabella riassuntiva:

| Intervallo di pressione (mTorr) | Caratteristiche principali | Caso d'uso tipico |

|---|---|---|

| 1 - 5 | Atomi ad alta energia, film densi, deposizione rapida | Massimizzare la densità e l'adesione del film |

| 5 - 20 | Diffusione ed energia bilanciate, buona copertura dei gradini | Rivestimento di forme 3D complesse |

| 20 - 100 | Alta diffusione, energia inferiore, plasma stabile | Applicazioni specifiche che richiedono una copertura uniforme |

Ottieni film sottili perfetti con l'esperienza di KINTEK

Stai lottando per trovare la pressione di sputtering ottimale per i tuoi materiali e substrati specifici? Il delicato equilibrio tra stabilità del plasma e qualità del film richiede un controllo preciso e una conoscenza esperta.

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo per lo sputtering da laboratorio, aiutando ricercatori e ingegneri come te a superare le sfide di deposizione. Il nostro team può fornire:

- Guida personalizzata per l'ottimizzazione della pressione per la tua applicazione

- Sistemi di sputtering di alta qualità con controllo preciso della pressione

- Supporto tecnico esperto per ottenere proprietà del film superiori

Ottimizziamo insieme il tuo processo di sputtering. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono migliorare la tua ricerca e produzione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura