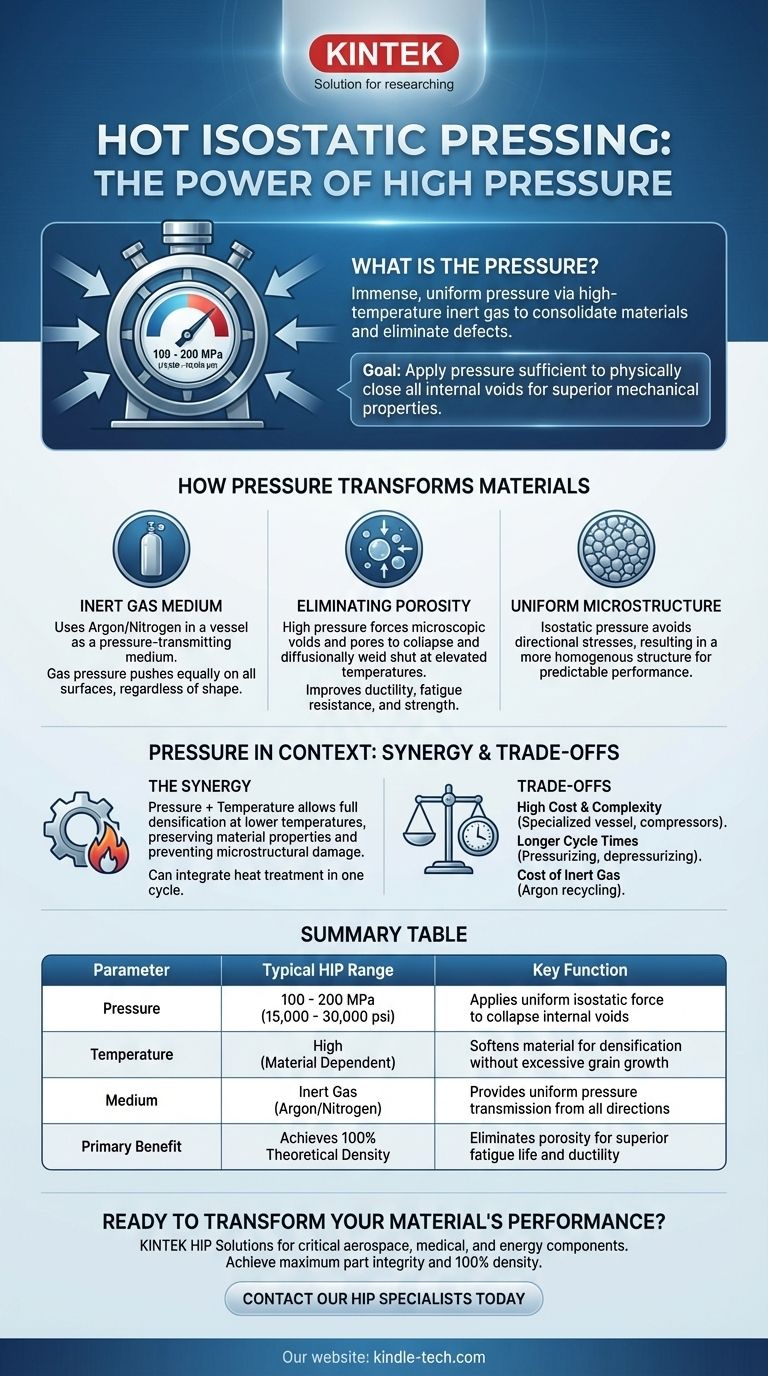

Nella pressatura isostatica a caldo (HIP), il processo opera tipicamente sotto pressioni estremamente elevate, generalmente comprese tra 100 e 200 megapascal (MPa), equivalenti a circa 15.000-30.000 libbre per pollice quadrato (psi). Questa pressione immensa e uniforme viene applicata tramite un gas inerte ad alta temperatura per consolidare i materiali ed eliminare i difetti interni.

Il valore specifico della pressione nella pressatura isostatica a caldo è meno importante della sua funzione. L'obiettivo è applicare una pressione sufficientemente elevata e sufficientemente uniforme per chiudere fisicamente tutti i vuoti interni, creando una parte completamente densa con proprietà meccaniche superiori.

Come l'alta pressione trasforma i materiali

La funzione principale della pressione nel processo HIP è sottoporre un componente a una forza uniforme da ogni direzione. Questa pressione isostatica, combinata con una temperatura elevata, altera fondamentalmente la struttura interna del materiale in meglio.

Il ruolo del gas inerte

A differenza della pressatura meccanica, l'HIP non utilizza uno stampo fisico per applicare la forza. Invece, il componente viene posto in un recipiente ad alta pressione che viene poi riempito con un gas inerte, come argon o azoto.

Questo gas viene riscaldato e compresso, agendo come mezzo di trasmissione della pressione. Poiché la pressione del gas è intrinsecamente uniforme, spinge su ogni superficie del componente con uguale forza, indipendentemente dalla complessità geometrica della parte.

Eliminazione della porosità a livello microscopico

Il vantaggio principale dell'HIP è la rimozione completa della porosità interna. A temperature elevate, il materiale diventa sufficientemente morbido (plastico) affinché l'alta pressione esterna del gas provochi il collasso e la saldatura per diffusione di vuoti microscopici, pori e cricche.

Questo processo trasforma una parte fusa, sinterizzata o stampata in 3D con potenziali difetti interni in un oggetto solido completamente denso. Il risultato è un miglioramento significativo della duttilità, della resistenza a fatica e della resistenza complessiva.

Creazione di una microstruttura uniforme

Poiché la pressione è isostatica (uniforme), consolida il materiale senza introdurre le sollecitazioni direzionali comuni in altri processi di formatura come la forgiatura o l'estrusione.

Ciò porta a una microstruttura più omogenea e uniforme in tutta la parte. Questa uniformità è fondamentale per le applicazioni in cui la prevedibilità delle prestazioni non è negoziabile.

La pressione in contesto: più di un semplice numero

La pressione in un ciclo HIP non agisce isolatamente. Fa parte di un processo termomeccanico controllato con precisione in cui interagisce direttamente con la temperatura e il tempo.

La sinergia tra pressione e temperatura

L'HIP consente la completa densificazione a temperature significativamente inferiori a quelle richieste per la sinterizzazione convenzionale o la pressatura a caldo. L'alta pressione fornisce la forza trainante per il consolidamento, riducendo la necessità di calore estremo.

Questo è un vantaggio critico, poiché consente di lavorare i materiali senza il rischio di crescita dei grani, cambiamenti di fase o altri danni microstrutturali che possono verificarsi a temperature più elevate, preservando o migliorando così le proprietà del materiale.

Combinazione di fasi di produzione

I moderni sistemi HIP possono integrare trattamenti termici, tempra e invecchiamento in un unico ciclo. Controllando con precisione la pressione, la temperatura e i tassi di raffreddamento, è possibile consolidare una parte e ottenere contemporaneamente le sue proprietà termotratate finali richieste. Ciò riduce drasticamente il tempo di produzione complessivo e la manipolazione.

Comprensione dei compromessi

Sebbene incredibilmente efficace, le alte pressioni utilizzate nell'HIP introducono specifiche considerazioni tecniche ed economiche.

Costo e complessità delle attrezzature

Generare e contenere pressioni di gas fino a 30.000 psi ad alte temperature richiede attrezzature specializzate e robuste. Il recipiente ad alta pressione è un componente critico e costoso, e i compressori, le pompe e i sistemi di controllo associati aumentano la complessità e il costo.

Tempo ciclo e produttività

La pressurizzazione e depressurizzazione sicura di un grande recipiente richiede tempo. Il tempo ciclo complessivo per un ciclo HIP può essere di diverse ore, il che può influire sulla produttività rispetto a metodi più rapidi a pressione inferiore.

Costo del mezzo di pressione

Come notato, il processo si basa su gas inerti costosi come l'argon. Sebbene questi gas vengano recuperati e riciclati, l'investimento iniziale e l'infrastruttura per la loro gestione contribuiscono al costo operativo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare l'HIP è una funzione dei requisiti del componente finale. La pressione è lo strumento utilizzato per raggiungere un fine specifico.

- Se la tua priorità principale è la massima integrità della parte: L'HIP è la soluzione definitiva per eliminare i difetti interni in componenti critici, come pale di turbine aerospaziali o impianti medici.

- Se la tua priorità principale è migliorare le parti prodotte con la manifattura additiva: L'HIP è essenziale per riparare la porosità e migliorare l'adesione strato su strato, trasformando una parte stampata in 3D in un componente completamente denso e ad alte prestazioni.

- Se la tua priorità principale è la produzione economica: L'alto costo dell'HIP deve essere giustificato dai guadagni di prestazione; per applicazioni meno critiche, altri metodi di densificazione possono essere sufficienti.

In definitiva, l'alta pressione della pressatura isostatica a caldo è la chiave che sblocca la piena densità teorica e il potenziale di prestazione di un materiale.

Tabella riassuntiva:

| Parametro | Intervallo HIP tipico | Funzione chiave |

|---|---|---|

| Pressione | 100 - 200 MPa (15.000 - 30.000 psi) | Applica una forza isostatica uniforme per collassare i vuoti interni |

| Temperatura | Alta (dipendente dal materiale) | Ammorbidisce il materiale per la densificazione senza crescita eccessiva dei grani |

| Mezzo | Gas Inerte (Argon/Azoto) | Fornisce una trasmissione di pressione uniforme da tutte le direzioni |

| Beneficio primario | Raggiunge il 100% della densità teorica | Elimina la porosità per una vita a fatica e una duttilità superiori |

Pronto a trasformare le prestazioni del tuo materiale?

La pressatura isostatica a caldo è la soluzione definitiva per ottenere la massima integrità della parte in applicazioni critiche. Se lavori con fusioni, materiali sinterizzati o produzione additiva (stampa 3D) e hai bisogno di componenti con resistenza a fatica superiore, duttilità e densità del 100%, l'esperienza HIP di KINTEK è la tua risposta.

Siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo per soddisfare le esigenze più esigenti dei settori aerospaziale, medicale ed energetico. Permettici di aiutarti a sbloccare il pieno potenziale dei tuoi materiali.

Contatta oggi stesso i nostri specialisti HIP per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa termica automatica sottovuoto con touchscreen

Domande frequenti

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale