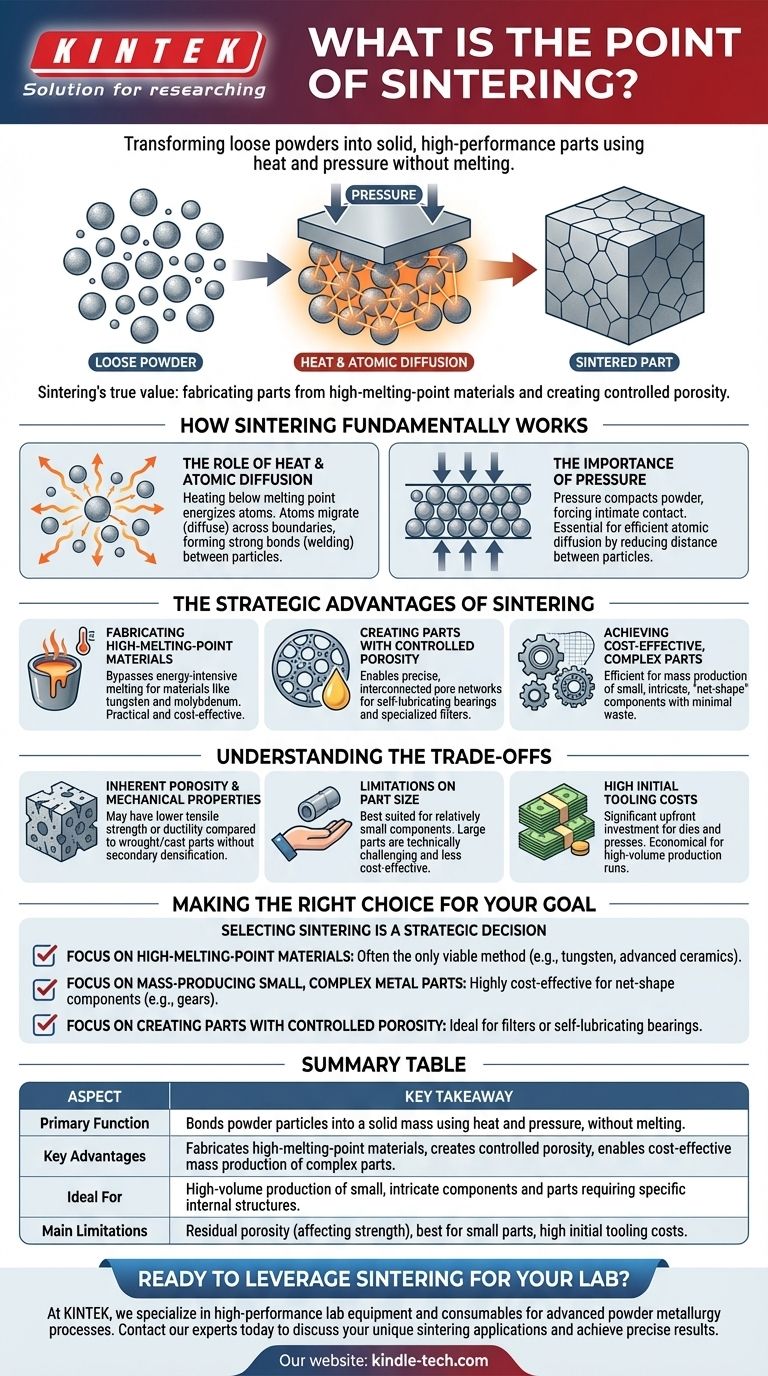

Nella sua essenza, la sinterizzazione è un processo di produzione che trasforma polveri sfuse in una massa solida e coerente. Il punto chiave è che ottiene questa fusione utilizzando calore e pressione senza fondere il materiale, consentendo agli ingegneri di creare parti resistenti e precise da metalli, ceramiche e plastiche che altrimenti sarebbero difficili o inefficienti da lavorare.

Il vero valore della sinterizzazione non risiede solo nella creazione di oggetti solidi, ma nella sua capacità unica di fabbricare parti da materiali con punti di fusione estremamente elevati e di creare componenti con proprietà intenzionalmente controllate, come la porosità, impossibili da ottenere con la fusione convenzionale.

Come Funziona Fondamentalmente la Sinterizzazione

La sinterizzazione potrebbe sembrare semplicemente pressare insieme delle polveri, ma il processo è guidato da un sofisticato meccanismo a livello atomico. È un trattamento termico che modifica fondamentalmente la struttura interna del materiale.

Il Ruolo del Calore e della Diffusione Atomica

Il processo inizia riscaldando la polvere compattata a una temperatura inferiore al suo punto di fusione. Questo calore non liquefà il materiale, ma energizza i suoi atomi.

Questi atomi energizzati iniziano a migrare, o diffondersi, attraverso i confini delle singole particelle di polvere. Mentre si muovono, creano forti legami metallici o chimici, "saldando" efficacemente le particelle tra loro nei punti di contatto.

L'Importanza della Pressione

Prima del riscaldamento, viene tipicamente applicata una pressione per compattare la polvere. Questo ha uno scopo fondamentale: forza le singole particelle a entrare in stretto contatto, riducendo lo spazio tra loro.

Questa stretta vicinanza è essenziale affinché la diffusione atomica avvenga in modo efficiente. Senza di essa, gli atomi avrebbero troppa distanza da percorrere per formare i legami necessari a creare un unico pezzo solido.

I Vantaggi Strategici della Sinterizzazione

Gli ingegneri scelgono la sinterizzazione non solo come alternativa, ma perché sblocca capacità che altri metodi di produzione come la fusione o la lavorazione meccanica non possono fornire facilmente.

Fabbricazione di Materiali ad Alto Punto di Fusione

Molte applicazioni avanzate richiedono materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno. La fusione e la colata di questi materiali sono incredibilmente dispendiose in termini energetici e tecnicamente impegnative.

La sinterizzazione aggira completamente questo problema legando il materiale allo stato solido, rendendola un metodo molto più pratico ed economico per produrre parti da questi materiali ad alte prestazioni.

Creazione di Parti con Porosità Controllata

Poiché la sinterizzazione parte da singole particelle, la parte finale non deve essere densa al 100%. Controllando i parametri del processo, gli ingegneri possono creare componenti con una rete di pori precisa e interconnessa.

Questo viene sfruttato per creare cuscinetti autolubrificanti (dove i pori sono riempiti d'olio) o filtri metallici specializzati. Questo livello di controllo sulla struttura interna è unico per i processi di metallurgia delle polveri.

Ottenere Parti Complesse ed Economiche

Per la produzione in serie di componenti piccoli e intricati come ingranaggi, pignoni e camme, la sinterizzazione è eccezionalmente efficiente.

Può produrre parti in "forma netta" o "quasi forma netta" che richiedono poca o nessuna lavorazione meccanica successiva. Ciò riduce drasticamente lo spreco di materiale e il tempo di produzione, portando a notevoli risparmi sui costi ad alti volumi.

Comprensione dei Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Porosità Inerente e Proprietà Meccaniche

A meno che non vengano adottati passaggi di densificazione secondari, le parti sinterizzate contengono quasi sempre un certo livello di porosità residua.

Questa porosità può significare che un componente sinterizzato può avere una resistenza alla trazione o una duttilità inferiori rispetto a una parte completamente densa realizzata con metallo lavorato o tramite fusione. Il compromesso prestazionale deve essere valutato per l'applicazione specifica.

Limitazioni sulla Dimensione delle Parti

La necessità di applicare una pressione e un calore uniformi attraverso la massa di polvere rende la sinterizzazione più adatta a componenti relativamente piccoli.

La produzione di parti molto grandi tramite sinterizzazione è tecnicamente impegnativa e spesso non economicamente vantaggiosa rispetto ad altri metodi.

Alti Costi Iniziali degli Utensili

Gli stampi (matrici) e le presse utilizzate per compattare la polvere rappresentano un investimento iniziale significativo.

Ciò rende la sinterizzazione più economica per cicli di produzione ad alto volume in cui il costo degli utensili può essere ammortizzato su molte migliaia di parti. Generalmente non è adatta per prototipi unici o lotti molto piccoli.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione è una decisione strategica basata sul materiale, sulla geometria e sul volume di produzione.

- Se il tuo obiettivo principale è lavorare con materiali ad alto punto di fusione: La sinterizzazione è spesso il metodo più pratico e talvolta l'unico praticabile per fabbricare parti da materiali come tungsteno, molibdeno e ceramiche avanzate.

- Se il tuo obiettivo principale è la produzione in serie di piccole parti metalliche complesse: La sinterizzazione offre un percorso altamente conveniente per creare componenti precisi in forma netta come ingranaggi e pulegge con spreco minimo di materiale e lavorazione secondaria.

- Se il tuo obiettivo principale è creare parti con porosità controllata: La sinterizzazione è il processo ideale per la produzione di componenti come filtri o cuscinetti autolubrificanti, dove una struttura interna porosa è una caratteristica di progettazione.

In definitiva, la sinterizzazione fornisce uno strumento potente per ingegnerizzare materiali e componenti che sarebbero difficili, costosi o impossibili da creare attraverso la fusione e la colata tradizionali.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Funzione Primaria | Lega le particelle di polvere in una massa solida utilizzando calore e pressione, senza fusione. |

| Vantaggi Chiave | Fabbrica materiali ad alto punto di fusione (es. tungsteno), crea porosità controllata e consente la produzione in serie economica di parti complesse. |

| Ideale Per | Produzione ad alto volume di componenti piccoli e intricati e parti che richiedono strutture interne specifiche come filtri o cuscinetti autolubrificanti. |

| Limitazioni Principali | Le parti possono presentare porosità residua (che influisce sulla resistenza) e il processo è più adatto per parti piccole con alti costi iniziali degli utensili. |

Pronto a sfruttare la sinterizzazione per le esigenze uniche di materiali o componenti del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo necessari per i processi avanzati di metallurgia delle polveri. Che tu stia sviluppando nuovi materiali, ottimizzando i parametri di sinterizzazione o aumentando la produzione, la nostra esperienza e i nostri prodotti affidabili sono qui per supportare il tuo successo.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo aiutarti a ottenere risultati precisi e di alta qualità con le tue applicazioni di sinterizzazione.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Come viene utilizzato il processo di pressione e temperatura per creare un diamante sintetico? Replicare la formazione dei diamanti terrestri in laboratorio

- Perché è necessario seguire la procedura di sicurezza nell'uso degli utensili idraulici? Prevenire guasti catastrofici e lesioni

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora