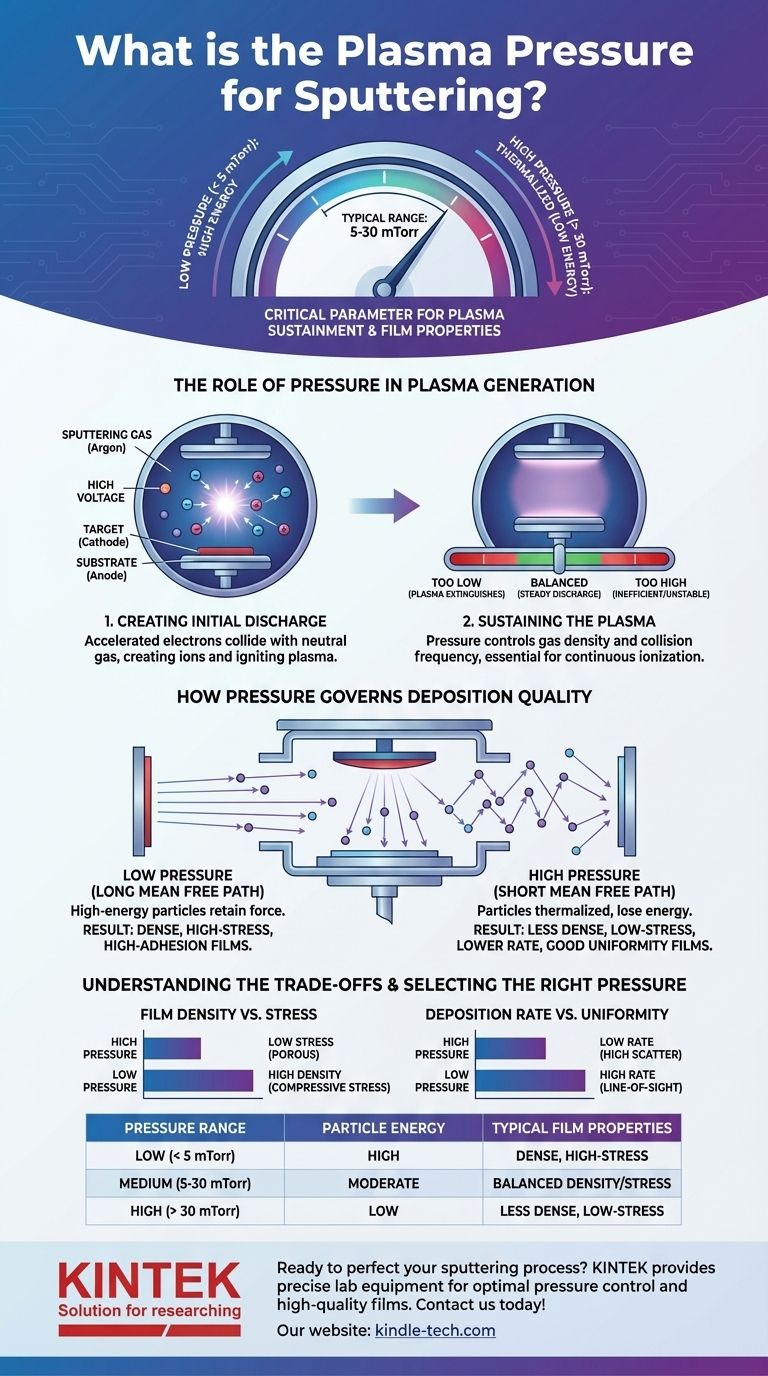

In un tipico processo di sputtering, la pressione del plasma è generalmente mantenuta entro un intervallo da 5 a 30 mTorr. Questa specifica finestra di pressione non è arbitraria; è un parametro critico per sostenere la scarica del plasma e influenza direttamente l'energia delle particelle sputterate prima che formino un film sul substrato.

La pressione di sputtering è meno una questione di un singolo numero "corretto" e più una questione di un compromesso fondamentale. Essa determina la frequenza delle collisioni in fase gassosa, consentendoti di controllare se le particelle sputterate arrivano al tuo substrato con alta energia (bassa pressione) o vengono "termalizzate" a stati di energia inferiori (alta pressione).

Il ruolo della pressione nella generazione del plasma

Per comprendere l'importanza di un intervallo di pressione specifico, dobbiamo prima esaminare come il plasma viene creato e sostenuto.

Creazione della scarica iniziale

Il processo inizia introducendo un gas di sputtering a bassa pressione, tipicamente argon, in una camera a vuoto. Viene quindi applicata un'alta tensione tra il materiale bersaglio (il catodo) e la camera/portasubstrato (l'anodo).

Questo potente campo elettrico accelera gli elettroni liberi, facendoli collidere con gli atomi neutri di argon. Queste collisioni sono abbastanza energetiche da espellere elettroni dagli atomi di argon, creando ioni di argon caricati positivamente e più elettroni liberi, il che innesca il plasma.

Sostenere il plasma

Affinché il plasma rimanga stabile, questo processo di ionizzazione deve essere continuo. La pressione della camera controlla direttamente la densità degli atomi di gas disponibili per la collisione.

Se la pressione è troppo bassa, ci sono troppo pochi atomi di gas. Un elettrone può percorrere una lunga distanza senza causare una collisione ionizzante e il plasma si estinguerà.

Se la pressione è troppo alta, il processo può diventare inefficiente o instabile. La chiave è trovare il giusto equilibrio per mantenere una scarica di plasma costante e autosufficiente.

Come la pressione governa la qualità della deposizione

La funzione più critica della pressione è il suo effetto sulle particelle sputterate dopo che lasciano il bersaglio e viaggiano verso il substrato.

Il concetto di percorso libero medio

Il percorso libero medio è la distanza media percorsa da una particella prima di collidere con un'altra particella. Questo concetto è centrale per lo sputtering.

A bassa pressione, il percorso libero medio è lungo. Gli atomi sputterati viaggiano dal bersaglio al substrato con poche, se non nessuna, collisione.

Ad alta pressione, il percorso libero medio è corto. Gli atomi sputterati subiranno molte collisioni con gli atomi del gas di fondo prima di raggiungere il substrato.

Sputtering a bassa pressione (< 5 mTorr)

Operare a pressioni più basse si traduce in una deposizione più "a vista". Le particelle mantengono la maggior parte dell'alta energia che avevano quando sono state espulse dal bersaglio.

Questo bombardamento ad alta energia porta a film sottili più densi e compatti. L'energia aggiunta promuove la mobilità atomica sulla superficie del substrato, riempiendo i vuoti e creando una struttura del film di qualità superiore.

Sputtering ad alta pressione (5-30+ mTorr)

All'aumentare della pressione, le particelle sputterate vengono "termalizzate". Attraverso molteplici collisioni con il gas di sputtering, perdono energia cinetica.

Queste particelle a bassa energia arrivano al substrato con molta meno forza. Ciò si traduce tipicamente in film meno densi e con minore stress intrinseco. Questo può essere vantaggioso per rivestire substrati delicati o per applicazioni in cui lo stress del film è una preoccupazione.

Comprendere i compromessi

La scelta di una pressione è un esercizio di bilanciamento di fattori contrastanti. Ciò che si guadagna in un'area, spesso si sacrifica in un'altra.

Densità del film vs. stress interno

Questo è il compromesso principale. La bassa pressione produce film ad alta densità ma spesso con un'elevata sollecitazione di compressione, che può causare delaminazione. L'alta pressione produce film a bassa sollecitazione che possono essere più porosi o avere una minore adesione.

Velocità di deposizione vs. uniformità

A pressioni più elevate, le particelle sono disperse più casualmente. Questa dispersione può migliorare l'uniformità dello spessore del film su un substrato grande o di forma complessa.

Tuttavia, questo stesso effetto di dispersione significa che meno particelle viaggiano direttamente verso il substrato, il che quasi sempre si traduce in una velocità di deposizione inferiore.

Selezione della pressione giusta per il tuo obiettivo

Non esiste una singola pressione "migliore". Il valore ottimale è determinato interamente dalle proprietà desiderate del tuo film sottile finale.

-

Se il tuo obiettivo principale è un film denso, duro o altamente aderente: Inizia con una pressione più bassa per massimizzare l'energia delle particelle che si depositano.

-

Se il tuo obiettivo principale è un film a bassa sollecitazione o il rivestimento di un substrato delicato: Usa una pressione più alta per termalizzare gli atomi sputterati e ridurre la loro energia d'impatto.

-

Se il tuo obiettivo principale è massimizzare l'uniformità su una vasta area: Una pressione moderata o più alta può essere vantaggiosa grazie all'aumento della dispersione delle particelle.

In definitiva, padroneggiare la pressione di sputtering significa comprenderla non come un'impostazione statica, ma come uno strumento dinamico per ingegnerizzare con precisione le proprietà del tuo film sottile.

Tabella riassuntiva:

| Intervallo di pressione | Effetto sulle particelle sputterate | Proprietà tipiche del film |

|---|---|---|

| Bassa (< 5 mTorr) | Poche collisioni; particelle ad alta energia | Denso, alta sollecitazione, alta adesione |

| Media (5-30 mTorr) | Collisioni moderate; particelle termalizzate | Densità e sollecitazione bilanciate, buona uniformità |

| Alta (> 30 mTorr) | Molte collisioni; particelle a bassa energia | Meno denso, bassa sollecitazione, velocità di deposizione inferiore |

Pronto a perfezionare il tuo processo di sputtering? L'attrezzatura di laboratorio giusta è fondamentale per ottenere un controllo preciso della pressione e film sottili consistenti e di alta qualità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il sistema di sputtering ideale per la tua applicazione. Contattaci oggi per discutere il tuo progetto e ottimizzare i risultati della tua deposizione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura