Da una prospettiva fisica, la pirolisi è il processo di utilizzo dell'energia termica per rompere i forti legami chimici all'interno di grandi molecole organiche in un ambiente privo di ossigeno. Invece di bruciare, il materiale è costretto a decomporsi, o "craccare", in un mix di molecole liquide, gassose e solide più piccole e più stabili. Questa trasformazione è guidata dalla fornitura di energia cinetica sufficiente (calore) per superare l'energia di attivazione dei legami stessi.

Il principio fondamentale della pirolisi non è solo il riscaldamento, ma la decomposizione termica controllata. Eliminando l'ossigeno, si previene la combustione e si utilizza invece la vibrazione termica per scomporre fisicamente molecole complesse in componenti più semplici e preziosi come oli, gas e char.

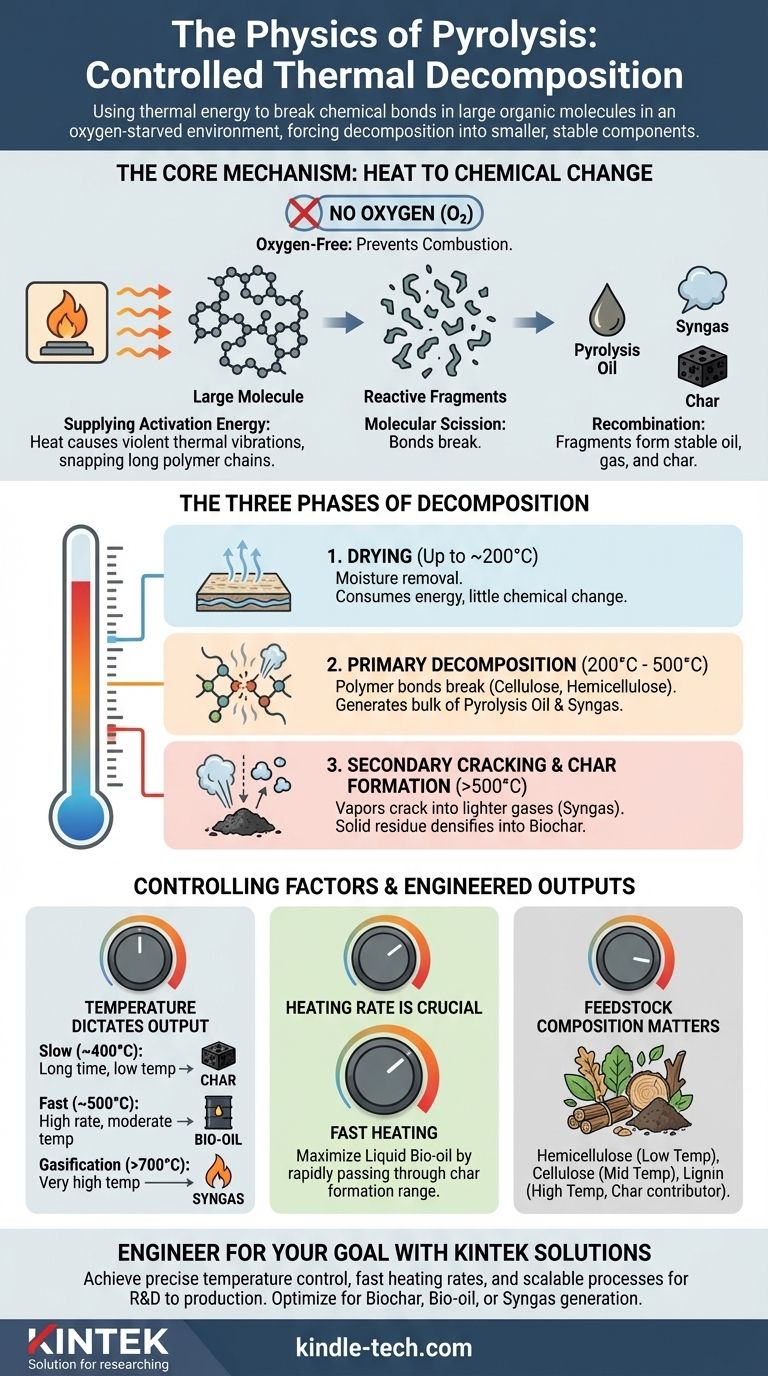

Il Meccanismo Fondamentale: Dall'Energia Termica al Cambiamento Chimico

Fornire Energia di Attivazione

Tutti i legami chimici hanno un'"energia di attivazione"—una quantità minima di energia richiesta per romperli. Nella pirolisi, il calore fornisce questa energia.

Quando un materiale viene riscaldato, le sue molecole vibrano sempre più violentemente. A una temperatura specifica, queste vibrazioni termiche diventano abbastanza forti da spezzare le lunghe catene polimeriche che costituiscono materiali come la plastica o la biomassa.

Il Ruolo Critico di un Ambiente Privo di Ossigeno

Se fosse presente ossigeno, questo processo sarebbe chiamato combustione. Le molecole riscaldate reagirebbero rapidamente con l'ossigeno in una reazione altamente esotermica, rilasciando energia e formando ossidi semplici come l'anidride carbonica (CO₂) e l'acqua (H₂O).

Rimuovendo l'ossigeno, si elimina l'ingrediente chiave per la combustione. Le molecole non hanno altra scelta che rompersi sotto lo stress termico, un processo noto come cracking termico.

Scissione Molecolare e Ricombinazione

Una volta che le grandi catene polimeriche sono rotte (scissione), formano frammenti molecolari più piccoli, spesso instabili.

Questi frammenti altamente reattivi cercano immediatamente stabilità ricombinandosi in nuove, più piccole molecole. Questo riarrangiamento è ciò che produce i prodotti finali: olio di pirolisi (un liquido), syngas (un gas non condensabile) e char (un residuo solido di carbonio).

Le Tre Fasi della Decomposizione Pirolitica

Il processo non avviene tutto in una volta. All'aumentare della temperatura, il materiale passa attraverso distinte fasi fisiche e chimiche.

Fase 1: Essiccazione (Fino a ~200°C)

L'applicazione iniziale di calore allontana l'acqua libera o intrappolata all'interno del materiale di partenza. Questa fase consuma energia significativa ma non causa ancora una decomposizione chimica importante del materiale principale.

Fase 2: Decomposizione Primaria (200°C - 500°C)

Questo è il cuore della pirolisi. I legami chimici primari dei polimeri del materiale di partenza—come cellulosa, emicellulosa e lignina nella biomassa—iniziano a rompersi.

Questa fase genera la maggior parte dei vapori condensabili che, una volta raffreddati, formano il prezioso olio di pirolisi. Vengono rilasciati anche gas non condensabili.

Fase 3: Cracking Secondario e Formazione di Char (>500°C)

All'aumentare ulteriormente delle temperature, il processo continua. I vapori prodotti nella Fase 2 possono decomporsi ancora di più (cracking secondario) se rimangono nel reattore caldo, creando molecole di gas più leggere e semplici.

Contemporaneamente, il residuo solido rimanente continua a densificarsi e a rilasciare eventuali composti volatili residui, formando infine un solido stabile e ricco di carbonio noto come biochar.

Comprendere i Compromessi e i Fattori di Controllo

La distribuzione finale dei prodotti non è casuale; è un risultato diretto delle condizioni fisiche che si controllano.

La Temperatura Detta l'Output

La temperatura finale è il parametro di controllo più critico.

- Pirolisi Lenta (Bassa Temp, ~400°C): Tempi di residenza più lunghi e temperature più basse favoriscono la produzione di char.

- Pirolisi Veloce (Temp Moderata, ~500°C): Alti tassi di riscaldamento e temperature moderate massimizzano la resa di olio liquido.

- Gassificazione (Alta Temp, >700°C): Temperature molto elevate favoriscono il cracking secondario di tutti i componenti in syngas.

Il Tasso di Riscaldamento è Cruciale per i Liquidi

Per massimizzare il bio-olio liquido, è necessario riscaldare il materiale il più rapidamente possibile. Un tasso di riscaldamento rapido assicura che il materiale passi rapidamente attraverso gli intervalli di temperatura più bassi dove si forma il char, spingendo la reazione verso la vaporizzazione.

La Composizione del Materiale di Partenza è Importante

La fisica è coerente, ma il materiale di partenza cambia il risultato. Nella biomassa, ad esempio, l'emicellulosa si decompone alla temperatura più bassa, seguita dalla cellulosa. La lignina è la più resistente ed è il principale contributore alla resa finale di char.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la fisica della pirolisi consente di progettare il processo per un risultato specifico. Controllando con precisione i parametri fisici, è possibile dettare il risultato chimico.

- Se il tuo obiettivo principale è produrre biochar per l'agricoltura: Utilizza la pirolisi lenta con temperature più basse e tempi di residenza più lunghi per massimizzare la resa solida finale.

- Se il tuo obiettivo principale è creare biocarburanti liquidi (bio-olio): Utilizza la pirolisi veloce con tassi di riscaldamento rapidi e temperature di picco attentamente controllate (intorno ai 500°C) per massimizzare la vaporizzazione e la successiva condensazione.

- Se il tuo obiettivo principale è generare syngas per l'energia: Utilizza temperature molto elevate (>700°C) per garantire un cracking secondario completo dei vapori in molecole di gas semplici e non condensabili.

Padroneggiando questi principi fisici, puoi manipolare il processo di pirolisi per trasformare diverse materie prime in un insieme precisamente mirato di risorse preziose.

Tabella Riepilogativa:

| Fase di Pirolisi | Intervallo di Temperatura | Processo Chiave | Prodotti Primari |

|---|---|---|---|

| Essiccazione | Fino a ~200°C | Rimozione dell'umidità | Vapore acqueo |

| Decomposizione Primaria | 200°C - 500°C | Rottura dei legami polimerici | Olio di pirolisi, syngas |

| Cracking Secondario & Formazione di Char | >500°C | Decomposizione dei vapori & densificazione del solido | Syngas, biochar |

Pronto a progettare il tuo processo di pirolisi per la massima efficienza e un output mirato?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Che tu sia concentrato sull'ottimizzazione della resa di bio-olio, sulla produzione di biochar di alta qualità o sulla massimizzazione della generazione di syngas, i nostri sistemi di riscaldamento e reattori precisi sono progettati per darti il controllo di cui hai bisogno.

Aiutiamo i nostri clienti di laboratorio a:

- Ottenere un controllo preciso della temperatura per risultati coerenti

- Implementare tassi di riscaldamento rapidi per massimizzare le rese liquide

- Scalare il tuo processo dalla R&S alla produzione con attrezzature affidabili

Contattaci oggi stesso per discutere come le nostre soluzioni possono far progredire i tuoi progetti di pirolisi. Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo