Nella sua essenza, la deposizione fisica da vapore (PVD) non è un singolo metodo, ma una famiglia di processi di rivestimento basati sul vuoto. La teoria fondamentale prevede l'utilizzo di meccanismi puramente fisici—come il riscaldamento o il bombardamento—per trasformare un materiale solido in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un oggetto bersaglio, noto come substrato, per formare un film sottilissimo e ad alte prestazioni.

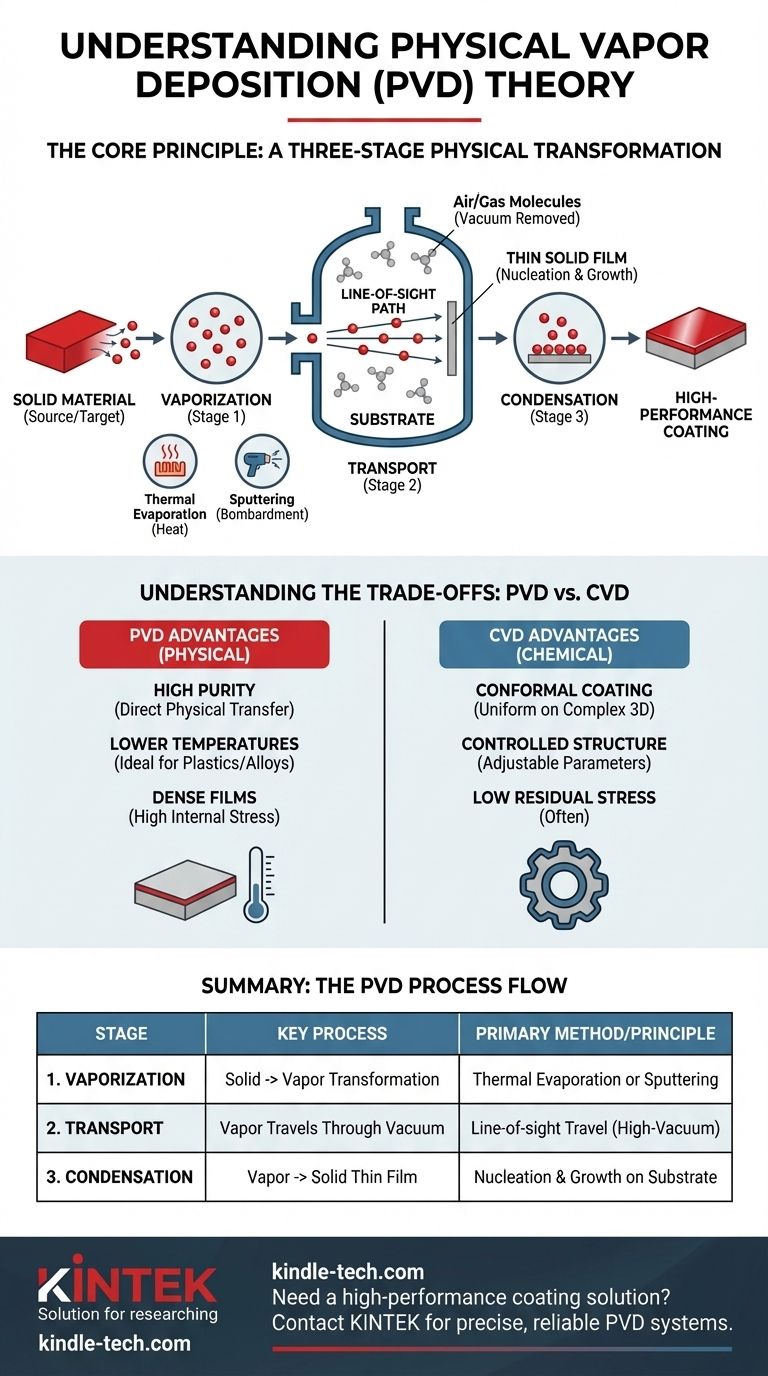

Il principio centrale del PVD è una trasformazione fisica in tre fasi: un materiale solido viene vaporizzato, trasportato attraverso il vuoto e poi condensato nuovamente in un film solido sul substrato. A differenza dei processi chimici, l'identità chimica fondamentale del materiale rimane invariata dall'inizio alla fine.

I Principi Fondamentali del PVD

Per comprendere veramente il PVD, è meglio suddividerlo nelle sue tre fasi fisiche distinte. Il successo dell'intero processo dipende dal controllo preciso di ogni fase all'interno di un ambiente ad alto vuoto.

Fase 1: Vaporizzazione

Il primo passo consiste nel generare vapore dal materiale sorgente solido, spesso chiamato "bersaglio". Ciò si ottiene principalmente attraverso due diversi metodi fisici.

- Evaporazione Termica: Questo metodo utilizza il calore. Il materiale sorgente viene riscaldato in alto vuoto fino a raggiungere una temperatura alla quale inizia a evaporare, passando direttamente da solido a gas. Questo vapore riempie quindi la camera.

- Sputtering (Bombardamento Ionico): Questo è un metodo più energetico. Un bersaglio solido viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'Argon). Questo bombardamento agisce come una sabbiatura microscopica, espellendo fisicamente atomi dalla superficie del bersaglio e proiettandoli nella camera a vuoto.

Fase 2: Trasporto

Una volta che gli atomi vengono espulsi dal materiale sorgente, viaggiano attraverso la camera a vuoto. Questa fase spiega perché il vuoto è così critico.

L'ambiente ad alto vuoto rimuove le molecole d'aria e di altri gas che altrimenti colliderebbero con gli atomi di vapore in viaggio. Senza il vuoto, gli atomi verrebbero dispersi, rallentati o reagirebbero con altri gas, impedendo un percorso pulito e diretto verso il substrato. Questo viaggio diretto e senza ostacoli è spesso descritto come deposizione a "linea di vista".

Fase 3: Condensazione

Quando gli atomi di vapore raggiungono la superficie più fredda del substrato, perdono energia e si condensano tornando allo stato solido.

Questo non è un processo istantaneo. Gli atomi nucleano in vari punti sulla superficie e crescono in uno strato film continuo, strato dopo strato. Le proprietà finali del film—la sua densità, adesione e stress—sono fortemente influenzate dall'energia degli atomi in arrivo e dalla temperatura del substrato.

Comprendere i Compromessi: PVD rispetto a CVD

Mentre il PVD si basa su processi fisici, un altro metodo comune, la deposizione chimica da vapore (CVD), utilizza reazioni chimiche. Comprendere le loro differenze è fondamentale per apprezzare la teoria alla base del PVD.

Il Vantaggio del PVD: Purezza e Temperature Inferiori

Il PVD è un trasferimento fisico diretto, il che significa che il film depositato può essere eccezionalmente puro. Poiché non si basa su reazioni chimiche ad alta temperatura, può essere eseguito a temperature molto più basse rispetto a molti processi CVD. Ciò rende il PVD ideale per rivestire materiali che non possono sopportare alte temperature, come plastiche o alcune leghe.

Il Vantaggio del CVD: Rivestimento Conforme

Il CVD coinvolge un gas precursore chimico che reagisce sulla superficie del substrato per formare il film. Poiché si tratta di una reazione a base di gas, può rivestire tutte le superfici di un oggetto tridimensionale complesso con un film uniforme. Il PVD, essendo un processo a "linea di vista", fatica a rivestire uniformemente forme intricate, ombre e sottosquadri.

Caratteristiche del Film

I film PVD sono tipicamente molto densi ma possono presentare elevati stress interni a causa della natura energetica della deposizione. Al contrario, il CVD offre un eccellente controllo sulla struttura cristallina e sulla composizione chimica del film regolando i gas precursori e i parametri di processo, spesso risultando in film con basso stress residuo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra PVD e un'alternativa chimica dipende interamente dalla geometria del tuo pezzo, dal materiale che stai depositando e dalle proprietà che desideri nel film finale.

- Se la tua attenzione principale è rivestire una superficie piana o semplice a basse temperature: Il PVD è una scelta eccellente e di elevata purezza per materiali come ottiche, semiconduttori e utensili.

- Se la tua attenzione principale è rivestire uniformemente un pezzo 3D complesso: La capacità del CVD di "avvolgere" le superfici lo rende il metodo superiore per componenti con geometrie intricate.

- Se la tua attenzione principale è depositare un metallo puro o un composto semplice: I metodi PVD come lo sputtering sono altamente controllabili, ripetibili e uno standard industriale consolidato.

In definitiva, capire che il PVD è un trasferimento fisico a linea di vista è la chiave per sapere quando e come applicarlo efficacemente.

Tabella Riassuntiva:

| Fase PVD | Processo Chiave | Metodo Principale |

|---|---|---|

| 1. Vaporizzazione | Il materiale sorgente solido viene trasformato in vapore. | Evaporazione Termica o Sputtering |

| 2. Trasporto | Il vapore viaggia attraverso il vuoto fino al substrato. | Viaggio a linea di vista in ambiente ad alto vuoto |

| 3. Condensazione | Il vapore si condensa per formare un film sottile solido. | Nucleazione e crescita sulla superficie del substrato |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

Comprendere la teoria del PVD è il primo passo. Implementarla efficacemente richiede l'attrezzatura giusta. Noi di KINTEK siamo specializzati in attrezzature da laboratorio di alta qualità, inclusi sistemi PVD, per aiutarti a ottenere rivestimenti precisi, puri e durevoli per le tue esigenze di ricerca o produzione.

I nostri esperti possono aiutarti a selezionare il sistema perfetto per la tua applicazione specifica, sia che tu stia lavorando con substrati piani che richiedono un processo a linea di vista, sia che tu debba esplorare altre tecnologie di rivestimento.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni PVD affidabili possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come determinare il tasso di deposizione? Padroneggia il tuo processo di film sottile per risultati coerenti

- Quali sono le fonti comuni di contaminazione durante la crescita del diamante CVD? Migliorare purezza e controllo qualità

- Quale ruolo svolge un reattore CVD nella pirolisi catalitica di LDPE e PP? Ottimizza la tua ricerca sul riciclo della plastica

- Cos'è la tecnologia di processo a film sottile? Sblocca nuove proprietà dei materiali per i tuoi prodotti

- Quale ruolo svolgono i forni CVD ad alta temperatura nella sintesi di array di CNT per lo sghiacciamento? Precision Aerospace Engineering

- Cosa significa flessibilità nel contesto di un sistema di deposizione? Ottimizza l'adattabilità della tua R&S

- Cos'è lo sputtering nella deposizione di film sottili? Una guida al rivestimento PVD ad alta precisione

- Cos'è il processo di deposizione nella fabbricazione di wafer? Una guida alla costruzione di strati di chip con CVD e PVD