In sostanza, la deposizione fisica da fase vapore (PVD) per le nanoparticelle è un metodo "top-down" in cui un materiale solido di massa viene convertito in vapore attraverso un processo fisico, come il riscaldamento o il bombardamento ionico. Questo vapore viaggia quindi attraverso un ambiente controllato — tipicamente un vuoto — e condensa per formare particelle su scala nanometrica, o depositandosi su una superficie o aggregandosi in un gas. Questa tecnica è fondamentalmente diversa dai metodi chimici, che costruiscono nanoparticelle da precursori molecolari attraverso reazioni chimiche.

Il principio fondamentale della PVD è quello di liberare fisicamente gli atomi dal materiale sorgente e poi controllarne attentamente il riassemblaggio in nanoparticelle. Questo processo offre purezza e controllo eccezionali, poiché evita i precursori chimici e i sottoprodotti intrinseci di altri metodi.

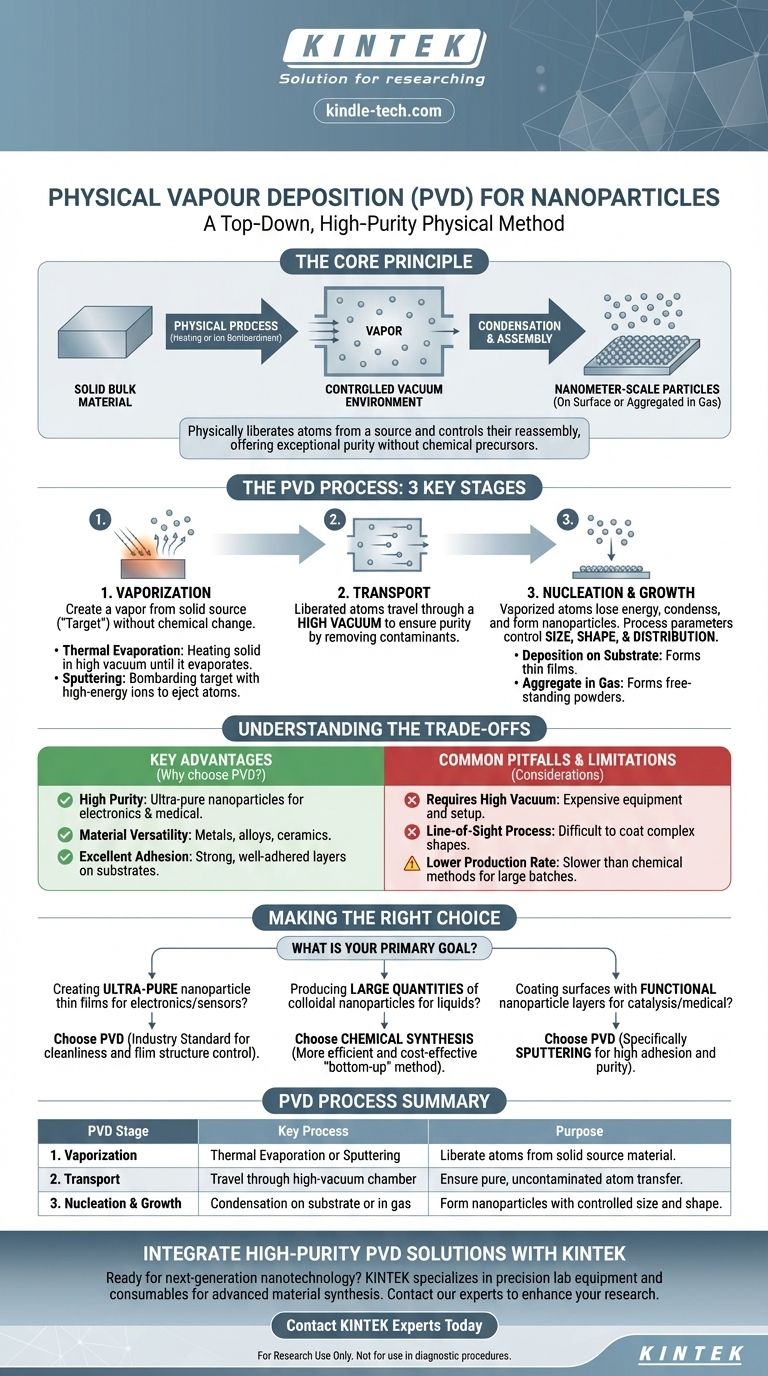

Il Processo PVD: Dal Solido alla Nanoparticella

La deposizione fisica da fase vapore non è una singola tecnica, ma una famiglia di processi. Tuttavia, condividono tutti tre fasi fondamentali che trasformano un materiale di massa in una collezione di nanoparticelle.

Fase 1: Vaporizzazione

Il primo passo è creare un vapore dal materiale sorgente solido, noto come "target". Ciò si ottiene senza alterazioni chimiche.

I due metodi più comuni sono l'evaporazione termica e lo sputtering.

- Evaporazione Termica: Il materiale sorgente viene riscaldato in un alto vuoto fino a quando non evapora o sublima, molto simile all'acqua che bolle trasformandosi in vapore.

- Sputtering: Il target viene bombardato con ioni ad alta energia (solitamente provenienti da un gas inerte come l'argon). Questo bombardamento rimuove fisicamente gli atomi dalla superficie del target, espellendoli nella camera a vuoto.

Fase 2: Trasporto

Una volta che gli atomi sono liberati dalla sorgente, viaggiano attraverso l'ambiente controllato.

Questa fase di trasporto è quasi sempre condotta in un vuoto. Il vuoto è fondamentale perché rimuove altre molecole di gas che potrebbero collidere e contaminare gli atomi vaporizzati, garantendo un prodotto finale puro.

Fase 3: Nucleazione e Crescita

Questa è la fase finale e più critica in cui si formano le nanoparticelle.

Mentre gli atomi vaporizzati viaggiano, perdono energia e iniziano a condensare. Possono depositarsi su una superficie solida (un substrato) per formare un film sottile di nanoparticelle, oppure possono collidere tra loro nel gas inerte per formare nanoparticelle libere, che possono poi essere raccolte come polvere.

La dimensione, la forma e la distribuzione finali delle nanoparticelle sono controllate con precisione regolando i parametri di processo come pressione, temperatura e tempo di deposizione.

Comprendere i Compromessi della PVD

La PVD è una tecnica potente, ma la sua idoneità dipende interamente dall'applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per prendere una decisione informata.

Vantaggi Chiave

- Elevata Purezza: Poiché la PVD parte da una sorgente solida e pura ed evita i reagenti chimici, le nanoparticelle risultanti possono essere eccezionalmente pure. Ciò è fondamentale per le applicazioni elettroniche e mediche.

- Versatilità dei Materiali: Una vasta gamma di materiali, inclusi metalli, leghe e ceramiche, può essere depositata utilizzando la PVD.

- Eccellente Adesione: Quando si depositano nanoparticelle come film su un substrato, i metodi PVD creano tipicamente uno strato molto forte e ben aderente.

Insidie e Limiti Comuni

- Richiede Alto Vuoto: I sistemi PVD necessitano di apparecchiature per il vuoto sofisticate e costose, rendendo elevato il costo iniziale di installazione.

- Processo a Linea di Vista: Nella maggior parte delle configurazioni PVD, il materiale sorgente può rivestire solo le superfici che si trovano nella sua linea di vista diretta. Ciò può rendere difficile rivestire uniformemente forme complesse e tridimensionali.

- Tasso di Produzione Inferiore: Rispetto ai metodi di sintesi chimica su larga scala che producono nanoparticelle in lotti liquidi, la PVD può essere un processo più lento, rendendola meno adatta per la produzione di massa di polveri di nanoparticelle.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi richiede di abbinare i punti di forza della tecnica al tuo obiettivo principale. La PVD eccelle dove la purezza e la deposizione superficiale precisa sono fondamentali.

- Se il tuo obiettivo principale è creare film sottili di nanoparticelle ultra-pure per l'elettronica o i sensori: La PVD è una scelta standard del settore grazie alla sua pulizia e al controllo sulla struttura del film.

- Se il tuo obiettivo principale è produrre grandi quantità di nanoparticelle colloidali per l'uso in liquidi o compositi: Un metodo di sintesi chimica "bottom-up" è quasi sempre più efficiente ed economico.

- Se il tuo obiettivo principale è rivestire una superficie con uno strato funzionale di nanoparticelle per la catalisi o gli impianti medici: La PVD, in particolare lo sputtering, fornisce l'elevata adesione e purezza richieste per queste applicazioni esigenti.

In definitiva, la PVD è la scelta definitiva quando è necessario costruire fisicamente una superficie o un materiale nanostrutturato di elevata purezza direttamente da una sorgente solida.

Tabella Riassuntiva:

| Fase PVD | Processo Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Evaporazione Termica o Sputtering | Liberare atomi da un materiale sorgente solido. |

| 2. Trasporto | Viaggio attraverso una camera ad alto vuoto | Garantire il trasferimento di atomi puro e non contaminato. |

| 3. Nucleazione e Crescita | Condensazione su un substrato o nel gas | Formare nanoparticelle con dimensioni e forma controllate. |

Pronto a integrare nanoparticelle PVD di elevata purezza nella tua ricerca o produzione? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per la sintesi avanzata di materiali. Sia che tu stia sviluppando elettronica di prossima generazione, impianti medici o superfici catalitiche, le nostre soluzioni forniscono il controllo e la purezza richiesti dal tuo laboratorio. Contatta oggi i nostri esperti per discutere come i nostri sistemi PVD possono migliorare i tuoi progetti di nanotecnologia.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari